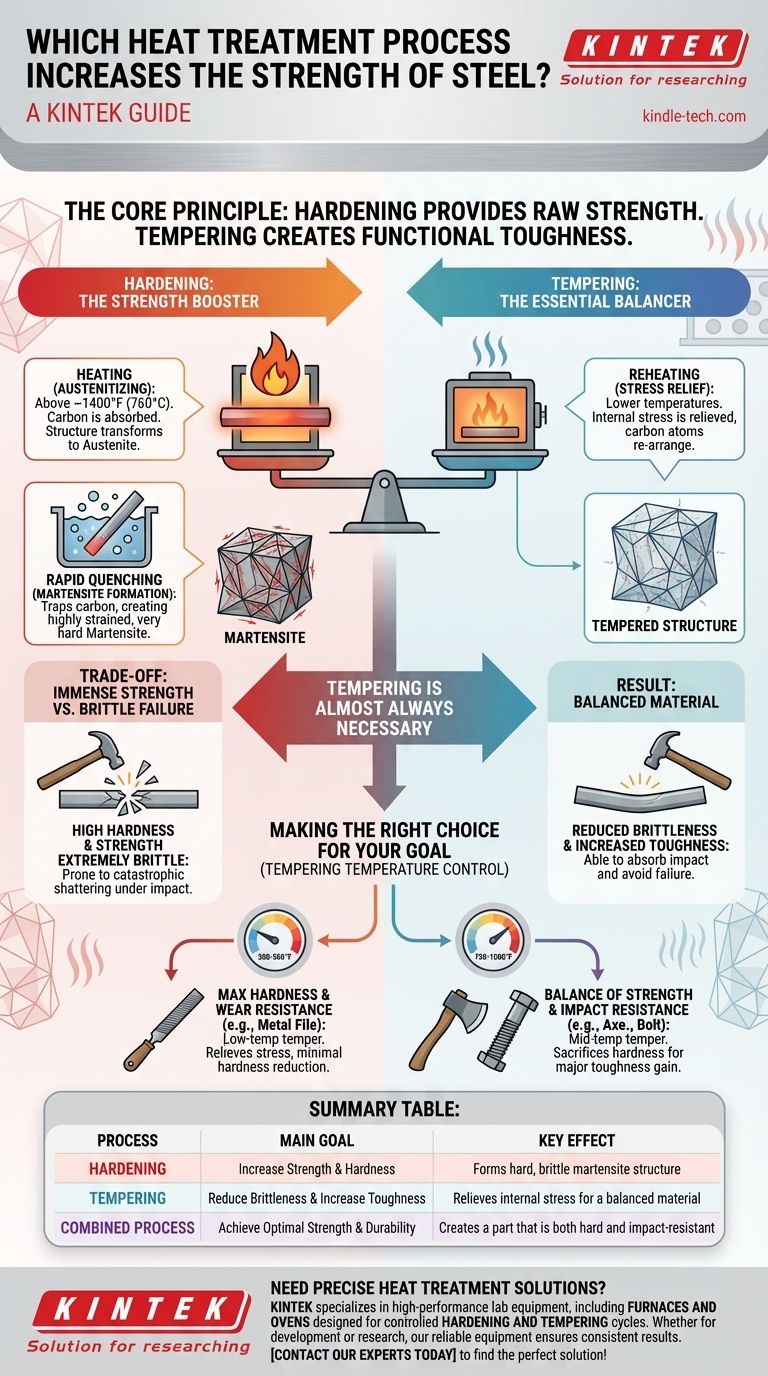

Il trattamento termico primario per aumentare la resistenza dell'acciaio è la tempra. Questo processo prevede il riscaldamento del metallo a una temperatura critica per alterarne la struttura cristallina interna, seguito da un rapido processo di raffreddamento noto come tempra. Sebbene ciò aumenti significativamente la resistenza e la durezza, rende anche l'acciaio estremamente fragile e soggetto a frantumarsi sotto impatto.

Il principio fondamentale da comprendere è che la vera resistenza funzionale è un equilibrio tra durezza e tenacità. La tempra fornisce la resistenza iniziale, grezza, ma un secondo processo chiamato rinvenimento è quasi sempre necessario per ridurre la fragilità risultante e creare un prodotto finale durevole e utilizzabile.

La Meccanica della Tempra

La tempra non è una singola azione ma un processo preciso, a due stadi, che modifica fondamentalmente la struttura interna dell'acciaio. Comprendere questi stadi è fondamentale per controllare le proprietà finali del materiale.

Il Ruolo della Temperatura

Innanzitutto, l'acciaio viene riscaldato a una specifica temperatura di "austenitizzazione", tipicamente superiore a 760°C (1400°F). A questa temperatura, la struttura cristallina dell'acciaio si trasforma in una fase chiamata austenite, che ha la capacità unica di assorbire atomi di carbonio dall'interno dell'acciaio.

La Tempra Critica

Una volta che l'acciaio è uniformemente riscaldato, viene raffreddato rapidamente — o temprato — in un mezzo come acqua, olio o persino aria. Questo raffreddamento rapido non dà alla struttura cristallina il tempo di tornare al suo stato morbido.

Invece, gli atomi di carbonio rimangono intrappolati all'interno del reticolo cristallino, creando una nuova struttura altamente sollecitata e molto dura chiamata martensite.

Perché la Martensite Aumenta la Resistenza

La formazione della martensite è la causa diretta dell'aumento di resistenza e durezza. La sua struttura interna distorta e sollecitata è estremamente resistente alla deformazione, che misuriamo come resistenza.

Comprendere i Compromessi: Resistenza vs. Fragilità

L'immensa resistenza ottenuta attraverso la tempra non è gratuita. Comporta un compromesso significativo e spesso pericoloso che deve essere gestito.

La Conseguenza Inevitabile

La struttura martensitica che rende l'acciaio così resistente lo rende anche incredibilmente fragile. Lo stress interno che resiste alla flessione e ai graffi impedisce anche al materiale di assorbire qualsiasi impatto.

Fragilità in Pratica

Un pezzo di acciaio completamente temprato e non rinvenuto si comporta in modo molto simile al vetro. Può sopportare un'immensa pressione, ma un colpo secco lo farà fratturare e frantumare catastroficamente piuttosto che piegarsi o deformarsi.

Perché la Fragilità è un Fallimento Critico

Per quasi tutte le applicazioni — dagli utensili e ingranaggi ai componenti strutturali — la fragilità è un punto critico di fallimento. Una parte fragile può rompersi senza preavviso, portando a danni alle attrezzature o a condizioni non sicure. Questo è il motivo per cui la sola tempra è raramente il passo finale.

Rinvenimento: Il Secondo Passo Essenziale

Per rendere utile l'acciaio temprato, la sua fragilità deve essere ridotta. Ciò si ottiene attraverso il rinvenimento, un trattamento termico secondario che affina le proprietà finali del materiale.

Recuperare la Tenacità

Il rinvenimento comporta il riscaldamento dell'acciaio temprato a una temperatura molto più bassa, ben al di sotto del punto critico di austenitizzazione. La parte viene mantenuta a questa temperatura per un tempo specifico per consentire cambiamenti interni.

Come Funziona il Rinvenimento

Questo riscaldamento fornisce agli atomi di carbonio intrappolati energia sufficiente per muoversi leggermente e alleviare parte dell'estremo stress interno all'interno della martensite. Questo processo riduce leggermente la durezza e la resistenza, ma fornisce un aumento drammatico della tenacità — la capacità del materiale di assorbire gli impatti.

Il Materiale Finale Equilibrato

Il risultato finale è un materiale che conserva una parte significativa della durezza ottenuta dalla tempra ma è anche duttile e tenace abbastanza da sopportare gli urti e le sollecitazioni della sua applicazione prevista.

Fare la Scelta Giusta per il Tuo Obiettivo

L'equilibrio tra durezza e tenacità è controllato dalla temperatura di rinvenimento. Comprendendo questa relazione, è possibile adattare le proprietà dell'acciaio a una specifica esigenza.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (ad esempio, una lima metallica): Utilizza la tempra seguita da un rinvenimento a bassa temperatura per alleviare lo stress interno senza ridurre significativamente la durezza.

- Se il tuo obiettivo principale è un equilibrio tra alta resistenza e resistenza agli urti (ad esempio, un'ascia o un bullone strutturale): Utilizza la tempra seguita da un rinvenimento a temperatura media per sacrificare un po' di durezza in cambio di un grande guadagno in tenacità.

Padroneggiando l'interazione tra tempra e rinvenimento, ottieni un controllo preciso sulle proprietà meccaniche finali del tuo materiale.

Tabella Riepilogativa:

| Processo | Obiettivo Principale | Effetto Chiave |

|---|---|---|

| Tempra | Aumentare Resistenza & Durezza | Forma una struttura martensitica dura e fragile |

| Rinvenimento | Ridurre Fragilità & Aumentare Tenacità | Allevia lo stress interno per un materiale equilibrato |

| Processo Combinato | Ottenere Resistenza & Durabilità Ottimali | Crea una parte che è sia dura che resistente agli urti |

Hai bisogno di soluzioni precise per il trattamento termico per il tuo laboratorio o processo di produzione? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni e stufe progettati per cicli controllati di tempra e rinvenimento. Che tu stia sviluppando utensili, componenti o conducendo ricerche sui materiali, le nostre attrezzature affidabili garantiscono risultati costanti. Contatta i nostri esperti oggi stesso per trovare la soluzione di trattamento termico perfetta per le tue specifiche esigenze di resistenza dell'acciaio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni