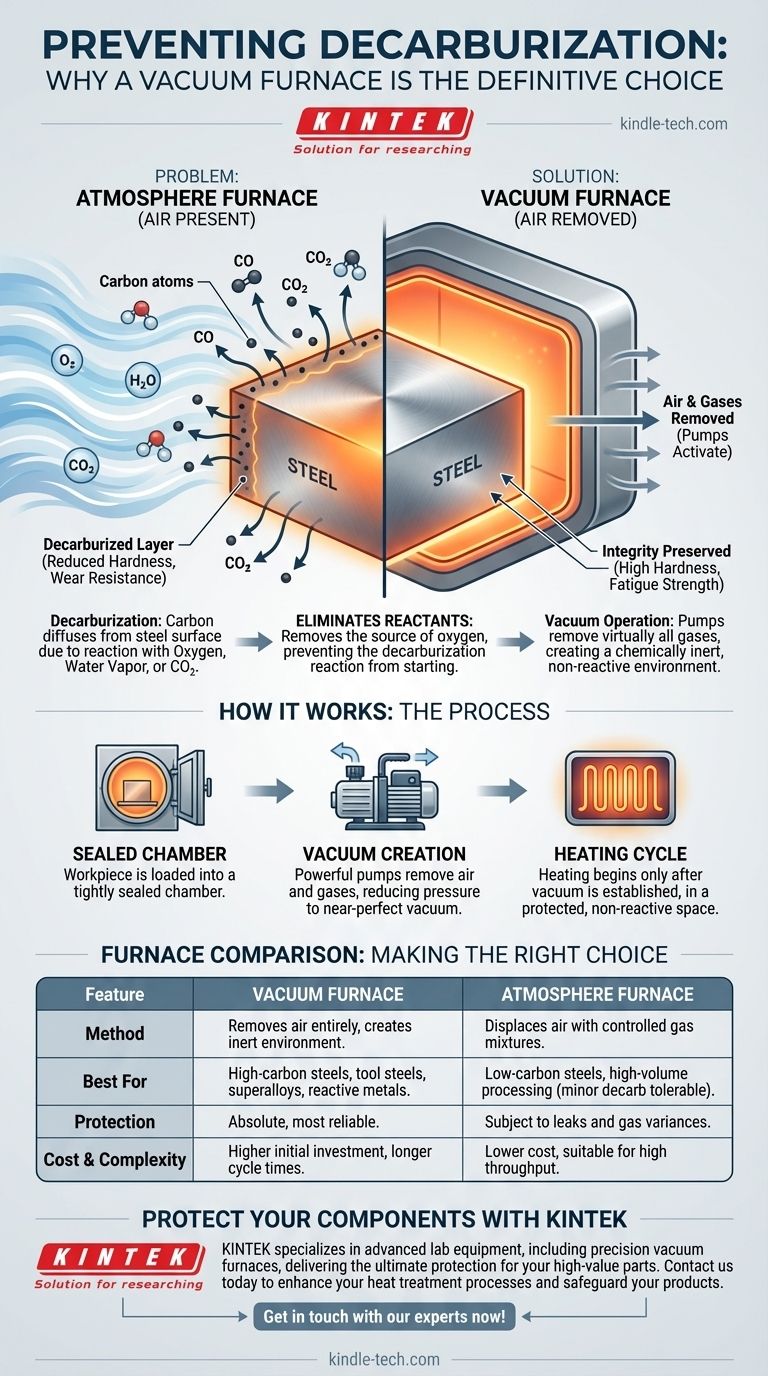

Per prevenire la decarburazione in modo più efficace rimuovendo l'aria, un forno sottovuoto è la scelta definitiva. Questa attrezzatura funziona pompando quasi tutti i gas fuori da una camera sigillata prima dell'inizio del ciclo di riscaldamento. Creando un ambiente di alto vuoto, rimuove fisicamente l'ossigeno e altri agenti reattivi che causano la perdita di carbonio dalla superficie dell'acciaio, garantendo la conservazione dell'integrità metallurgica del materiale.

La sfida principale nella prevenzione della decarburazione è il controllo dell'atmosfera del forno. Mentre altri metodi tentano di spostare l'aria con gas controllati, un forno sottovuoto risolve il problema rimuovendo completamente l'atmosfera, offrendo la protezione più diretta e affidabile contro la perdita di carbonio superficiale.

Il Meccanismo della Decarburazione

Cos'è la Decarburazione?

La decarburazione è il processo in cui gli atomi di carbonio diffondono dalla superficie dell'acciaio durante il trattamento termico. Questa perdita di carbonio impoverisce lo strato superficiale, riducendone significativamente la durezza, la resistenza all'usura e la resistenza alla fatica.

Per i componenti che si basano su una superficie dura, come ingranaggi, cuscinetti o utensili, la decarburazione è un difetto critico che può portare a guasti prematuri.

Il Ruolo di un'Atmosfera Reattiva

Questa perdita di carbonio è una reazione chimica che avviene ad alte temperature. Il carbonio all'interno dell'acciaio ha un'alta affinità per l'ossigeno.

Quando riscaldato in presenza di aria (che contiene ossigeno, O₂), vapore acqueo (H₂O) o anidride carbonica (CO₂), il carbonio sulla superficie reagisce per formare monossido di carbonio (CO) o anidride carbonica (CO₂) gassosa. Questa reazione estrae efficacemente gli atomi di carbonio direttamente dall'acciaio.

Perché "Rimuovere l'Aria" è la Soluzione

Per fermare questa reazione, è necessario eliminare uno dei reagenti. Poiché il carbonio è parte integrante dell'acciaio, l'unica variabile che si può controllare è l'atmosfera.

Rimuovendo l'aria, si rimuove la fonte di ossigeno, prevenendo così l'inizio della reazione chimica che causa la decarburazione.

Come un Forno Sottovuoto Previene la Perdita di Carbonio

Il Principio di Funzionamento Sottovuoto

Un forno sottovuoto è una camera ermeticamente sigillata collegata a una serie di potenti pompe. Prima del riscaldamento, queste pompe si attivano per rimuovere l'aria e qualsiasi altro gas residuo, riducendo la pressione interna a un vuoto quasi perfetto.

Solo dopo che questo vuoto è stato stabilito, l'elemento riscaldante si attiva e porta il pezzo alla temperatura.

Creazione di un Ambiente Non Reattivo

Il vuoto crea un ambiente chimicamente inerte, o non reattivo. Con praticamente nessuna molecola di ossigeno presente, non c'è nulla con cui il carbonio superficiale possa reagire, anche a temperature estreme.

Il pezzo viene riscaldato e raffreddato in questo spazio protetto, isolandolo completamente dal rischio di decarburazione e ossidazione.

Superiorità nelle Applicazioni Critiche

Mentre i forni ad atmosfera tradizionali spostano l'aria con una miscela di gas controllata, sono soggetti a perdite e variazioni nella composizione del gas. Un forno sottovuoto offre un livello di controllo più assoluto.

Per acciai ad alto tenore di carbonio sensibili, acciai per utensili e superleghe, l'ambiente pulito e non reattivo di un forno sottovuoto fornisce un livello di qualità e consistenza difficile da ottenere altrimenti.

Comprendere i Compromessi

Costo Iniziale e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo. La camera sigillata, i robusti sistemi di pompaggio e i sofisticati controlli li rendono più costosi da acquistare e mantenere rispetto ai forni ad atmosfera convenzionali.

Tempi del Ciclo di Processo

Il tempo necessario per pompare la camera fino al livello di vuoto desiderato può prolungare il ciclo di processo totale. Per parti ad alto volume e basso margine, questo può influire sulla produttività rispetto a un forno ad atmosfera continua.

Quando Potrebbe Essere Eccessivo

Per acciai a basso tenore di carbonio o applicazioni in cui una piccola quantità di decarburazione superficiale è accettabile o può essere rimossa mediante lavorazione post-processo, un forno ad atmosfera ben gestito può essere una scelta perfettamente adatta e più economica.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia del forno dipende dai requisiti del materiale, dall'uso finale del componente e dal budget operativo.

- Se il tuo obiettivo principale è ottenere la massima durezza superficiale e vita a fatica su acciai ad alto tenore di carbonio o acciai per utensili: Un forno sottovuoto è la scelta più affidabile per prevenire qualsiasi grado di decarburazione.

- Se il tuo obiettivo principale è la lavorazione ad alto volume di acciai meno sensibili dove piccole modifiche superficiali sono tollerabili: Un forno ad atmosfera ben mantenuto offre spesso una soluzione più economica.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o leghe speciali: Un forno sottovuoto è lo standard del settore ed è funzionalmente non negoziabile per prevenire la contaminazione.

Comprendendo la causa fondamentale della decarburazione, puoi scegliere con sicurezza la tecnologia che meglio protegge l'integrità dei tuoi componenti.

Tabella Riepilogativa:

| Tipo di Forno | Metodo di Prevenzione della Decarburazione | Ideale Per |

|---|---|---|

| Forno Sottovuoto | Rimuove completamente l'aria, creando un ambiente inerte | Acciai ad alto tenore di carbonio, acciai per utensili, superleghe, metalli reattivi |

| Forno ad Atmosfera | Sposta l'aria con miscele di gas controllate | Acciai a basso tenore di carbonio, lavorazione ad alto volume dove una lieve decarb è accettabile |

Proteggi i tuoi componenti di alto valore dalla decarburazione con i forni sottovuoto di precisione di KINTEK.

La decarburazione può compromettere la durezza, la resistenza all'usura e la resistenza alla fatica delle tue parti critiche, portando a guasti prematuri. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni sottovuoto che offrono la massima protezione rimuovendo l'aria e creando un ambiente perfettamente inerte. Ciò garantisce che l'integrità metallurgica dei tuoi acciai ad alto tenore di carbonio, acciai per utensili e superleghe sia preservata.

Che tu sia nel settore aerospaziale, automobilistico o della produzione di utensili, le nostre soluzioni sono progettate per fornire risultati coerenti e di alta qualità. Contattaci oggi stesso per discutere come un forno sottovuoto KINTEK può migliorare i tuoi processi di trattamento termico e salvaguardare i tuoi prodotti. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale