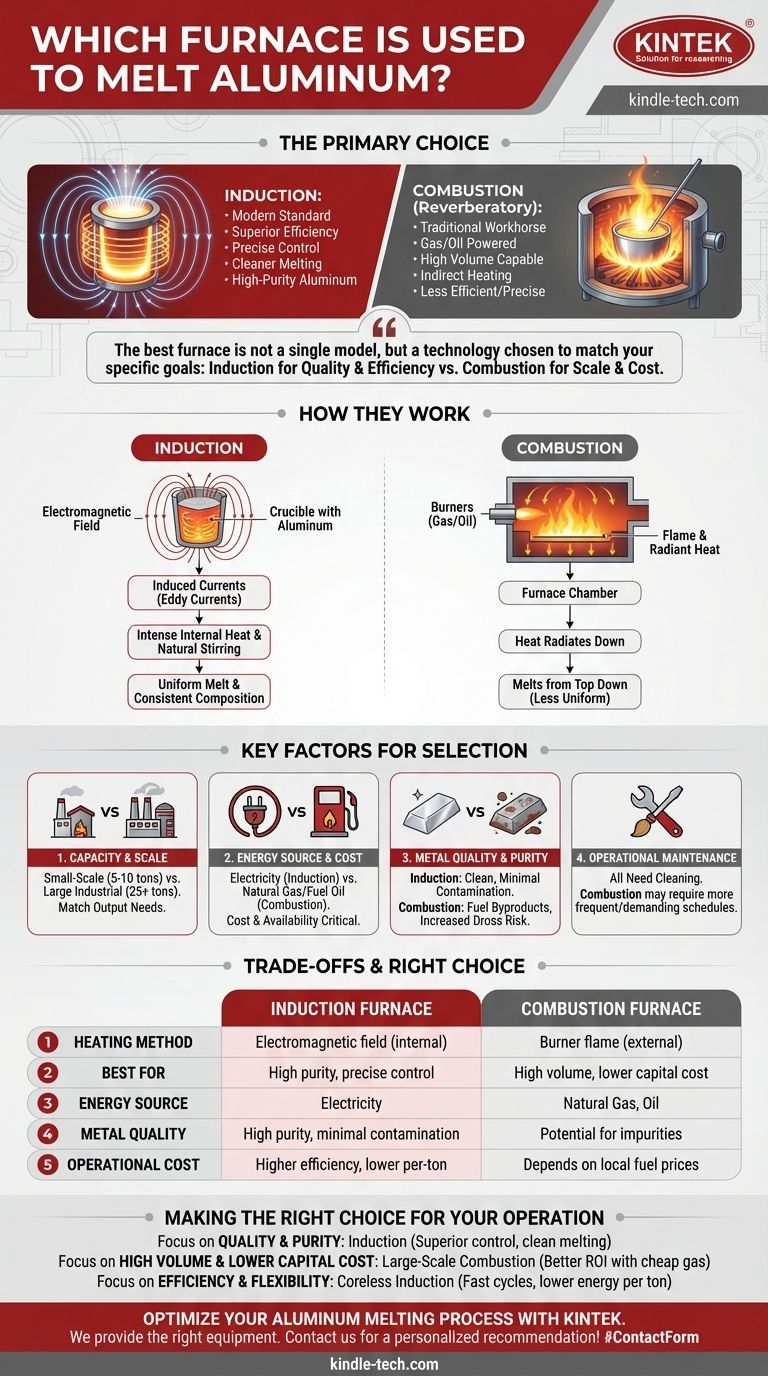

Per la fusione dell'alluminio, la scelta principale nelle moderne applicazioni industriali è il forno a induzione. Questa tecnologia utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo, offrendo un'efficienza energetica superiore, un controllo preciso della temperatura e un processo di fusione più pulito rispetto ai metodi tradizionali. Sebbene vengano utilizzati anche altri forni, come quelli che impiegano gas o olio per la combustione, la tecnologia a induzione è spesso preferita per le applicazioni che richiedono alluminio di elevata purezza.

Il miglior forno per la fusione dell'alluminio non è un singolo modello, ma una tecnologia scelta per soddisfare i tuoi obiettivi specifici. Sebbene i forni a induzione offrano la massima qualità ed efficienza, la decisione bilancia in ultima analisi la scala di produzione, i costi energetici e la purezza del metallo richiesta.

I principali tipi di forno per l'alluminio

Comprendere le tecnologie di base è il primo passo. Per l'alluminio, la scelta si riduce generalmente a due distinti metodi di generazione di calore: interno (induzione) o esterno (combustione).

Forni a induzione: lo standard moderno

Un forno a induzione funziona facendo passare una potente corrente alternata attraverso una bobina che circonda un crogiolo contenente l'alluminio. Questo crea un forte campo elettromagnetico che induce correnti elettriche (correnti parassite) all'interno del metallo stesso, generando calore intenso dall'interno verso l'esterno.

Questo processo è analogo a come un forno a microonde riscalda il cibo, ma molto più potente e mirato. Le forze elettromagnetiche creano anche un'azione di agitazione naturale, garantendo una temperatura uniforme e una composizione chimica costante in tutto il bagno fuso.

Forni a combustione: il cavallo di battaglia tradizionale

I forni a combustione, spesso chiamati forni a riverbero, funzionano più come un forno convenzionale. Utilizzano bruciatori alimentati a gas naturale, olio o diesel per generare una fiamma che riscalda il soffitto e le pareti della camera.

Questo calore si irradia quindi sull'alluminio, fondendolo dall'alto verso il basso. Sebbene efficace e in grado di gestire volumi molto grandi, questo metodo di riscaldamento indiretto è meno efficiente e offre un controllo della temperatura meno preciso rispetto all'induzione.

Fattori chiave che guidano la scelta del forno

Il forno "migliore" è quello che si allinea meglio con le tue priorità operative. Quattro fattori sono fondamentali per la tua decisione.

Capacità di fusione e scala di produzione

La tua produzione richiesta determina la dimensione necessaria del forno. Le operazioni su piccola scala o le fonderie potrebbero utilizzare forni con una capacità di 5-10 tonnellate. Al contrario, i grandi impianti industriali spesso richiedono forni di 25 tonnellate o più per ottenere una produzione economicamente vantaggiosa su larga scala.

Fonte e costo dell'energia

Il costo operativo più significativo è l'energia. I forni a induzione funzionano con elettricità, mentre i forni a combustione utilizzano tipicamente gas naturale o olio combustibile. La tua scelta dipenderà fortemente dal costo locale e dalla disponibilità di queste fonti energetiche.

Qualità e purezza del metallo

È qui che le tecnologie divergono in modo significativo. Poiché l'induzione riscalda il metallo direttamente e in modo pulito, il rischio di contaminazione è minimo. I forni a combustione espongono l'alluminio fuso ai sottoprodotti della combustione del carburante, che possono introdurre impurità e aumentare la formazione di scoria (rifiuto di ossido).

Manutenzione operativa

Tutti i forni richiedono pulizia per rimuovere la scoria, che isola la fusione e riduce l'efficienza. Tuttavia, il potenziale più elevato di ossidazione nei forni a combustione può portare a programmi di manutenzione più frequenti e impegnativi per mantenere prestazioni ottimali.

Comprendere i compromessi: induzione vs combustione

Nessuna delle due tecnologie è universalmente superiore; ognuna presenta chiari vantaggi e svantaggi.

Perché scegliere un forno a induzione?

I principali fattori che spingono a scegliere l'induzione sono qualità ed efficienza. Forniscono una fusione più rapida e pulita con un controllo preciso della temperatura, risultando in alluminio di qualità superiore e più puro. La forte azione di agitazione garantisce anche una miscela omogenea, fondamentale per la produzione di leghe ad alta specifica.

Quando un forno a combustione potrebbe essere migliore?

Un forno a combustione può essere la scelta giusta quando il costo iniziale del capitale e il volume puro sono le massime priorità. Questi sistemi sono spesso meno costosi da acquistare e possono essere costruiti su scale massicce per una fusione continua e ad alto tonnellaggio. Sono un valido cavallo di battaglia se hai accesso a combustibili fossili economici e la tua applicazione può tollerare piccole variazioni nella chimica del metallo.

Fare la scelta giusta per la tua operazione

La tua decisione dovrebbe essere guidata dalla tua priorità operativa più critica.

- Se il tuo obiettivo principale è la massima qualità e purezza del metallo: Un forno a induzione è la scelta superiore grazie alla sua fusione pulita e al controllo preciso della temperatura.

- Se il tuo obiettivo principale è la produzione ad alto volume al costo capitale più basso: Un forno a combustione su larga scala può offrire un migliore ritorno sull'investimento, soprattutto se hai accesso a gas naturale economico.

- Se il tuo obiettivo principale è l'efficienza energetica e la flessibilità operativa: Un forno a induzione senza nucleo offre cicli di fusione rapidi e un consumo energetico inferiore per tonnellata, ideale per lavori a lotti vari.

Allineando la tecnologia del forno con i tuoi obiettivi di produzione specifici, garantisci un investimento che non è solo funzionale, ma ottimale.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno a combustione |

|---|---|---|

| Metodo di riscaldamento | Campo elettromagnetico (interno) | Fiamma del bruciatore (esterno) |

| Ideale per | Alta purezza, controllo preciso | Alto volume, costo capitale inferiore |

| Fonte energetica | Elettricità | Gas naturale, Olio |

| Qualità del metallo | Alta purezza, minima contaminazione | Potenziale di impurità |

| Costo operativo | Maggiore efficienza, energia per tonnellata inferiore | Dipende dai prezzi locali del carburante |

Pronto a ottimizzare il tuo processo di fusione dell'alluminio?

In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e industriali per le tue esigenze specifiche. Sia che tu richieda l'alta purezza di un forno a induzione o l'elevata capacità di volume di un sistema a combustione, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare l'efficienza, controllare i costi e garantire una qualità superiore del metallo.

Contattaci oggi stesso per discutere il tuo progetto e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali