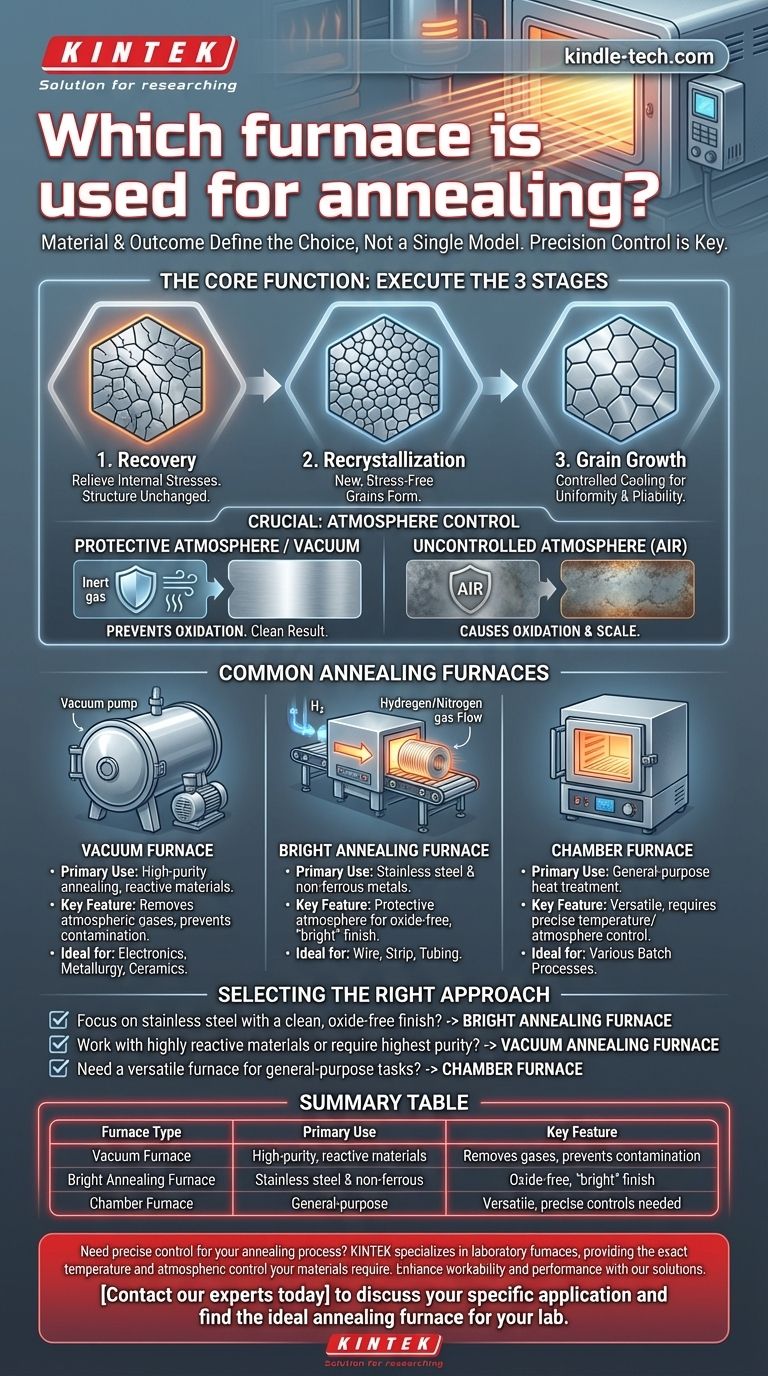

La scelta di un forno di ricottura è definita dal materiale e dal risultato desiderato, non da un unico modello universale. Sebbene vengano utilizzati diversi tipi, inclusi i forni a ricottura brillante, i forni a vuoto e i forni a camera per uso generale, tutti condividono la capacità essenziale di controllare con precisione la temperatura e l'atmosfera per alterare le proprietà di un materiale. L'obiettivo è rendere il materiale più morbido, più duttile e più facile da lavorare.

Il fattore critico non è un nome specifico di forno, ma la sua capacità di eseguire le tre fasi della ricottura: recupero, ricristallizzazione e crescita del grano, all'interno di un ambiente controllato che prevenga reazioni chimiche indesiderate come l'ossidazione.

La Funzione Principale di un Forno di Ricottura

Un forno di ricottura è fondamentalmente uno strumento per la trasformazione metallurgica. Il suo design deve supportare le fasi distinte del processo per alleviare le tensioni interne e affinare la struttura cristallina del materiale.

Esecuzione delle Tre Fasi della Ricottura

- Recupero: Il forno riscalda lentamente il materiale a una temperatura specifica. Questa fase iniziale allevia le tensioni interne bloccate nel metallo derivanti dalle lavorazioni precedenti, senza alterarne la struttura di base.

- Ricristallizzazione: Il forno mantiene il materiale al di sopra della sua temperatura di ricristallizzazione ma al di sotto del suo punto di fusione. A questa temperatura critica, nuovi grani privi di tensione iniziano a formarsi all'interno della struttura del metallo.

- Crescita del Grano: Il forno avvia un ciclo di raffreddamento controllato. Man mano che il materiale si raffredda, i nuovi grani si sviluppano, risultando in una struttura interna più uniforme e omogenea che rende il materiale più malleabile e meno duro.

Gestione dell'Atmosfera del Forno

Un'atmosfera controllata del forno è cruciale per una ricottura riuscita. Esporre il metallo caldo a un'atmosfera incontrollata (come l'aria) provoca ossidazione, portando alla formazione di scaglie e potenziali danni superficiali.

Questo è particolarmente critico per materiali come l'acciaio inossidabile. Il forno deve mantenere un'atmosfera protettiva di gas specifici o un vuoto per prevenire queste reazioni indesiderate e garantire un risultato pulito e riproducibile.

Tipi Comuni di Forni Utilizzati per la Ricottura

Sebbene molti design di forni possano essere adattati per la ricottura, alcuni tipi sono comunemente associati al processo grazie alle loro caratteristiche specializzate.

Il Forno a Vuoto

Questo forno è ampiamente utilizzato in settori come la metallurgia, la ceramica e l'elettronica. Rimuovendo i gas atmosferici, crea un ambiente pulito ideale per la ricottura di materiali altamente reattivi o quando la purezza superficiale è fondamentale.

Il Forno a Ricottura Brillante

Questo è un forno specializzato utilizzato principalmente per l'acciaio inossidabile e altri metalli non ferrosi. Utilizza un'atmosfera protettiva (spesso idrogeno o una miscela azoto-idrogeno) per prevenire qualsiasi ossidazione superficiale durante il ciclo di trattamento termico. Il risultato è un prodotto finito che mantiene una superficie pulita e "brillante", eliminando la necessità di pulizia post-processo.

Il Forno a Camera

Un forno a camera è un design più generico in cui avviene il processo fondamentale di ricottura di riscaldamento, mantenimento e raffreddamento controllato. La sua idoneità dipende interamente dalla sua capacità di fornire il controllo preciso della temperatura e la gestione dell'atmosfera richiesti per il materiale specifico trattato.

Comprendere le Considerazioni Chiave

Scegliere l'approccio giusto comporta la comprensione dei compromessi tra i diversi ambienti del forno e il riconoscimento delle esigenze specifiche del proprio materiale.

Atmosfera vs. Vuoto

Un'atmosfera protettiva è efficace nel prevenire l'ossidazione per molti metalli comuni. Un vuoto, tuttavia, fornisce un livello di controllo superiore rimuovendo quasi tutti i gas reattivi, essenziale per i materiali estremamente sensibili alla contaminazione.

Processi Specifici del Materiale

Il processo di ricottura esatto può variare. Ad esempio, la ricottura di solubilizzazione è un processo specifico ad alta temperatura utilizzato per gli acciai inossidabili serie 300. È progettato per migliorare la resistenza alla corrosione e la duttilità dissolvendo i carburi di cromo nella struttura del materiale. Questo requisito specifico detta le capacità di temperatura del forno scelto.

L'Obiettivo Finale: Lavorabilità

Indipendentemente dal forno, lo scopo della ricottura è migliorare le proprietà di un materiale. Riducendo la durezza e alleviando le tensioni interne, la ricottura rende un materiale più facile da lavorare meccanicamente, formare o lavorare a freddo, riducendo al contempo il rischio di cedimenti durante l'uso.

Selezione dell'Approccio Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dal materiale che stai lavorando e dallo stato finale desiderato per quel materiale.

- Se la tua attenzione principale è la lavorazione dell'acciaio inossidabile con una finitura pulita e priva di ossido: Un forno a ricottura brillante con un'atmosfera protettiva controllata è la scelta corretta.

- Se lavori con materiali altamente reattivi o richiedi la massima purezza: Un forno di ricottura a vuoto fornisce l'ambiente più controllato rimuovendo i gas atmosferici.

- Se hai bisogno di un forno versatile per trattamenti termici generici: Un forno a camera con controlli precisi di temperatura e atmosfera può essere adattato per varie attività di ricottura.

In definitiva, il forno migliore è quello che ti offre un controllo assoluto sul ciclo di temperatura e sulle condizioni atmosferiche richieste dal tuo materiale specifico.

Tabella Riassuntiva:

| Tipo di Forno | Uso Principale | Caratteristica Chiave |

|---|---|---|

| Forno a Vuoto | Ricottura ad alta purezza di materiali reattivi | Rimuove i gas atmosferici per prevenire la contaminazione |

| Forno a Ricottura Brillante | Acciaio inossidabile e metalli non ferrosi | Atmosfera protettiva per una finitura "brillante" e priva di ossido |

| Forno a Camera | Trattamento termico per uso generale | Versatile; richiede controlli precisi di temperatura/atmosfera |

Hai bisogno di un controllo preciso per il tuo processo di ricottura?

KINTEK è specializzata in forni e attrezzature da laboratorio, fornendo il controllo esatto di temperatura e atmosfera richiesto dai tuoi materiali. Sia che tu abbia bisogno dell'alta purezza di un forno a vuoto o della finitura pulita di un sistema di ricottura brillante, le nostre soluzioni sono progettate per migliorare la lavorabilità e le prestazioni del tuo materiale.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare il forno di ricottura ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo