In sostanza, i cinque processi di trattamento termico più comuni sono la ricottura, la normalizzazione, la tempra, il rinvenimento e la cementazione. Ciascun processo comporta un ciclo specifico e controllato di riscaldamento e raffreddamento progettato per manipolare la struttura interna di un metallo, alterandone così le proprietà fisiche come durezza, tenacità e duttilità per adattarsi all'applicazione desiderata.

Il trattamento termico non consiste nel rendere un metallo genericamente "migliore", ma nell'ingegnerizzare con precisione la sua struttura cristallina microscopica (microstruttura) per ottenere un equilibrio specifico di proprietà richieste per la sua funzione.

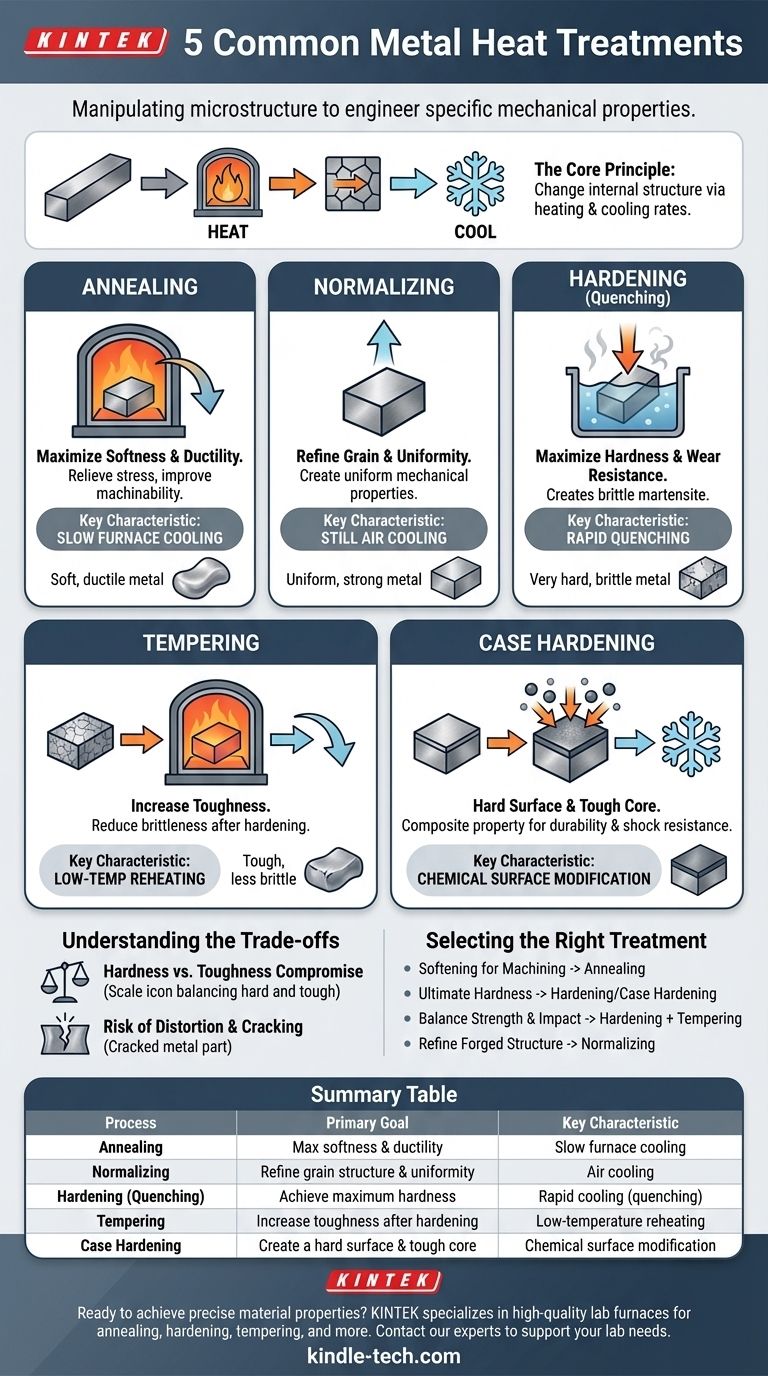

Il Principio Fondamentale: Manipolare la Microstruttura

Le proprietà di un metallo sono dettate dalla sua struttura cristallina interna, nota come sua microstruttura. Il trattamento termico funziona modificando questa struttura.

Riscaldando un metallo al di sopra di una temperatura critica, si dissolve la sua struttura esistente in una fase diversa e più uniforme. La velocità con cui lo si raffredda determina la microstruttura finale e, di conseguenza, le sue proprietà meccaniche.

Trattamenti Fondamentali "Integrali"

Questi processi influenzano l'intera sezione trasversale del pezzo metallico.

Ricottura: Per Massima Morbidezza e Duttilità

La ricottura è un processo utilizzato per rendere un metallo il più morbido, duttile e facile da lavorare possibile. Viene spesso eseguita per alleviare le tensioni interne derivanti da lavorazioni precedenti, migliorare la lavorabilità o preparare un metallo per una formatura a freddo severa.

Il processo prevede il riscaldamento del metallo a una temperatura specifica, il mantenimento a tale temperatura per un periodo, e quindi il suo raffreddamento molto lentamente, tipicamente all'interno del forno. Questo raffreddamento lento consente alla microstruttura di formarsi nello stato più stabile e privo di tensioni.

Normalizzazione: Per Uniformità e Resistenza

La normalizzazione viene spesso utilizzata sull'acciaio dopo processi come la forgiatura o la laminazione per affinare la sua struttura a grana e creare proprietà meccaniche più uniformi.

Similmente alla ricottura, il metallo viene riscaldato a una temperatura specifica. Tuttavia, viene quindi rimosso dal forno e raffreddato all'aria ferma. Questa velocità di raffreddamento più rapida si traduce in una microstruttura più fine e resistente rispetto alla ricottura, offrendo un buon equilibrio tra resistenza e duttilità.

Tempra (Quenching): Per Massima Durezza

Quando l'obiettivo è rendere un pezzo di acciaio il più duro e resistente all'usura possibile, la tempra è il metodo principale.

Il processo prevede il riscaldamento dell'acciaio a una temperatura elevata e quindi il suo raffreddamento con estrema rapidità. Questo raffreddamento rapido, chiamato tempra (quenching), viene eseguito immergendo il pezzo caldo in un mezzo come acqua, olio o salamoia. Questo "congela" la microstruttura in uno stato molto duro ma fragile chiamato martensite.

Rinvenimento: Per Aggiungere Tenacità

Un pezzo che è stato temprato è spesso troppo fragile per un uso pratico; un impatto improvviso potrebbe causarne la rottura. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre questa fragilità.

Il pezzo temprato viene riscaldato a una temperatura molto più bassa e mantenuto per un tempo stabilito. Questo processo allevia le tensioni interne e scambia una piccola quantità di durezza con un aumento significativo della tenacità, che è la capacità di assorbire l'impatto senza fratturarsi.

Trattamento Specifico della Superficie: Cementazione

A volte, è necessario un pezzo con una superficie molto dura e resistente all'usura ma con un interno o "nucleo" più morbido e tenace. Ciò si ottiene tramite la cementazione.

Come Funziona la Cementazione

La cementazione è un gruppo di processi che modifica chimicamente la superficie di un metallo, tipicamente acciaio a basso tenore di carbonio, per conferirgli una "cassa" di maggiore durezza. Ciò crea un pezzo composito con eccellente durabilità superficiale e un nucleo duttile che resiste agli urti e agli impatti.

Un metodo comune è la carburazione, in cui il pezzo viene riscaldato in un'atmosfera ricca di carbonio. Gli atomi di carbonio diffondono nella superficie, che può quindi essere temprata tramite tempra, lasciando il nucleo a basso tenore di carbonio inalterato e tenace.

Comprendere i Compromessi

Il trattamento termico è un gioco di bilanciamento di proprietà opposte. Comprendere questi compromessi è fondamentale per selezionare il processo corretto.

Il Compromesso Durezza vs. Tenacità

Questo è il compromesso più fondamentale in metallurgia. Man mano che si aumenta la durezza di un metallo, si diminuisce quasi sempre la sua tenacità. Un acciaio completamente temprato e non rinvenuto è come il vetro: estremamente duro ma fragile. Il rinvenimento è l'atto di negoziare intenzionalmente questo compromesso.

Rischio di Distorsione e Crepature

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, in particolare la tempra, inducono immense tensioni interne. Se non controllate correttamente, queste tensioni possono causare l'incurvamento, la distorsione o persino la rottura dei pezzi durante o dopo il processo.

Il Controllo del Processo è Tutto

Le proprietà finali di un pezzo trattato termicamente sono molto sensibili alle temperature esatte, ai tempi di mantenimento e alle velocità di raffreddamento utilizzate. Una leggera deviazione può produrre un risultato drasticamente diverso e indesiderato. Questo è il motivo per cui il trattamento termico è considerato un processo industriale altamente qualificato e preciso.

Selezione del Trattamento Giusto per il Tuo Obiettivo

Basa la tua scelta sul requisito principale per il componente finito.

- Se la tua attenzione principale è ammorbidire il metallo per facilitare la lavorazione o la formatura: Scegli la ricottura per il massimo rilascio di tensione e duttilità.

- Se la tua attenzione principale è la durezza e la resistenza all'usura assolute (ad esempio, per un utensile da taglio o una superficie di cuscinetto): Utilizza la tempra (quenching) o, per un pezzo a doppia proprietà, la cementazione.

- Se la tua attenzione principale è un equilibrio tra elevata resistenza e resistenza agli urti (ad esempio, per un martello o un assale): Il processo richiesto è la tempra seguita immediatamente dal rinvenimento.

- Se la tua attenzione principale è affinare la struttura e la resistenza di un pezzo forgiato o laminato: Scegli la normalizzazione per creare un risultato uniforme e affidabile.

Comprendendo questi processi fondamentali, puoi iniziare a specificare le proprietà esatte del materiale necessarie per qualsiasi sfida ingegneristica.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Caratteristica Chiave |

|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Raffreddamento lento in forno |

| Normalizzazione | Affina struttura a grana e uniformità | Raffreddamento ad aria |

| Tempra (Quenching) | Ottenere la massima durezza | Raffreddamento rapido (tempra) |

| Rinvenimento | Aumentare la tenacità dopo la tempra | Riscaldamento a bassa temperatura |

| Cementazione | Creare una superficie dura e un nucleo tenace | Modifica chimica della superficie |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio? Il giusto processo di trattamento termico è fondamentale per il successo della tua applicazione. KINTEK è specializzata nel fornire forni da laboratorio e attrezzature di alta qualità necessarie per ricottura, tempra, rinvenimento precisi e altro ancora. Le nostre soluzioni ti aiutano a controllare ogni variabile per garantire risultati coerenti e affidabili. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di trattamento termico dei metalli del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i requisiti dei refrattari? I Quattro Pilastri per il Successo ad Alta Temperatura

- Come raffreddare un forno a muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Quale apparecchio viene utilizzato per il riscaldamento in laboratorio? Una guida alla scelta dello strumento giusto

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Come viene classificata una fornace? Comprendi i due tipi principali per la tua applicazione