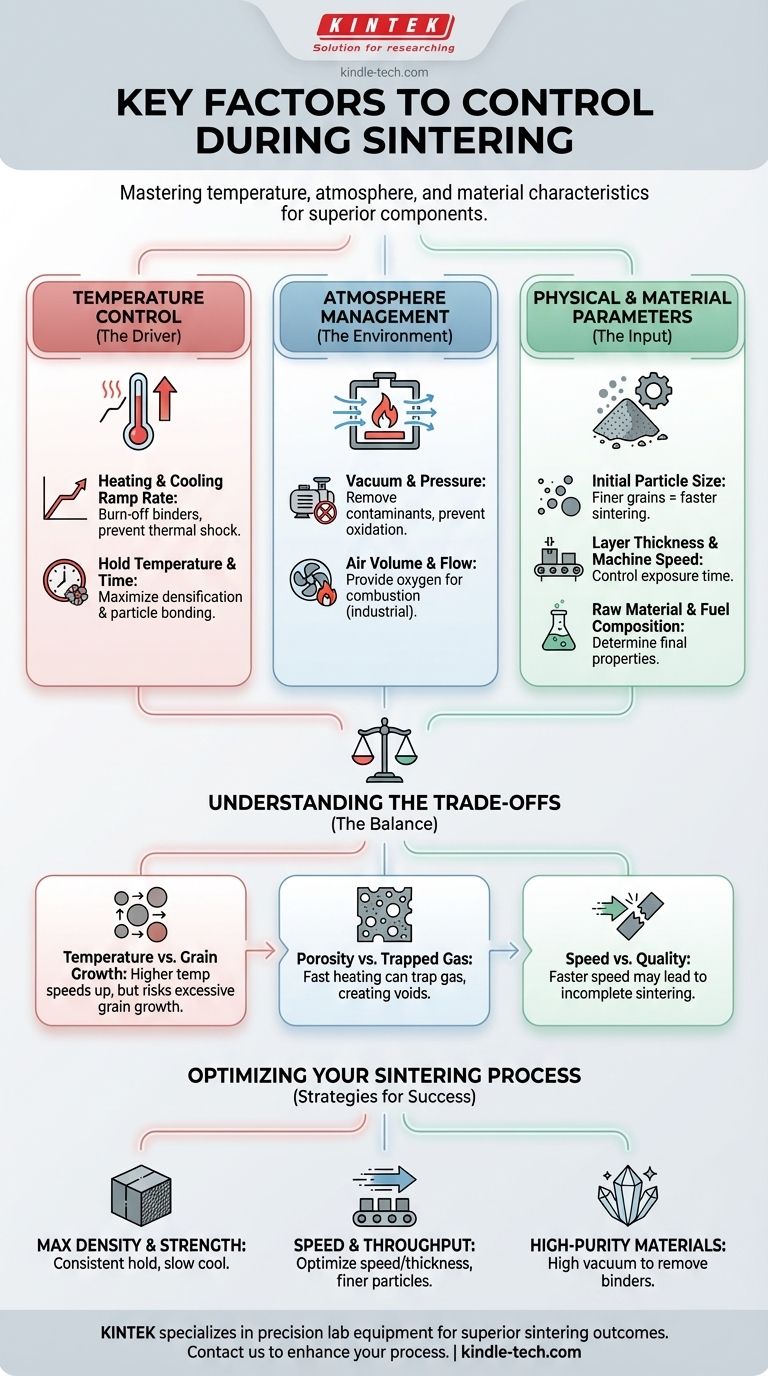

I fattori chiave da controllare durante la sinterizzazione sono la temperatura, l'atmosfera e le caratteristiche fisiche del materiale e delle attrezzature. Padroneggiare queste variabili è la differenza tra produrre un componente finale denso e resistente e uno difettoso. Questo controllo determina tutto, dalla velocità di legame delle particelle alla porosità e resistenza finali del materiale.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione attentamente orchestrata a livello di particelle. Sebbene siano coinvolti molti fattori, l'elemento più critico è la gestione precisa della temperatura, che comprende la velocità di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento, poiché questo governa direttamente la diffusione atomica che lega le particelle e densifica il materiale.

Il Ruolo Centrale del Controllo della Temperatura

La temperatura è il motore principale del processo di sinterizzazione. Fornisce l'energia necessaria agli atomi per muoversi tra le particelle, creando legami solidi e riducendo lo spazio vuoto, o porosità, all'interno del materiale.

Velocità di Rampa di Riscaldamento e Raffreddamento

La velocità con cui si riscalda il materiale fino alla temperatura target è fondamentale. Durante questa fase iniziale, tutti i leganti organici residui del "corpo verde" vengono bruciati. Un riscaldamento troppo rapido può intrappolare questi gas, creando difetti interni.

Allo stesso modo, la velocità di raffreddamento dopo il mantenimento della sinterizzazione è cruciale. Un raffreddamento graduale e controllato previene shock termico e crepe, il che è particolarmente importante per i materiali fragili.

Temperatura e Tempo di Mantenimento

Questa è la fase in cui avviene la densificazione più significativa. A una specifica alta temperatura, le particelle di polvere iniziano a legarsi per diffusione nei loro punti di contatto.

Mantenere questa temperatura costante consente alle aree di contatto di crescere, avvicinando i centri delle particelle. Questo riduce sistematicamente la porosità e aumenta la densità e la resistenza complessive del materiale.

Gestione dell'Atmosfera di Sinterizzazione

L'ambiente all'interno del forno ha un impatto diretto sui cambiamenti chimici e fisici che avvengono nel materiale. Un'atmosfera incontrollata può introdurre contaminanti o interferire con il processo di legame.

Vuoto e Pressione

Molti processi di sinterizzazione ad alte prestazioni vengono eseguiti sotto vuoto. Questo ha due scopi: aiuta a rimuovere i leganti bruciati durante il riscaldamento e impedisce ai gas atmosferici come l'ossigeno di reagire con il materiale caldo, il che potrebbe causare ossidazione indesiderata.

Per ottenere ciò è necessario un forno ben sigillato. Una sigillatura adeguata assicura che i contaminanti vengano rimossi e che l'atmosfera controllata venga mantenuta durante tutto il ciclo. In alcuni processi avanzati, viene applicata anche una pressione esterna per favorire la densificazione.

Volume e Flusso d'Aria

Nei processi industriali su larga scala, come la sinterizzazione del minerale di ferro, il controllo del volume d'aria è essenziale. Il flusso d'aria fornisce l'ossigeno necessario al combustibile solido (come la polvere di coke) per la combustione, generando le alte temperature richieste per la sinterizzazione.

Parametri Fisici e Materiali

Le variabili impostate prima ancora dell'inizio del processo hanno un'influenza profonda sul risultato. Queste condizioni iniziali determinano l'efficienza con cui il materiale sinterizzerà.

Dimensione Iniziale delle Particelle

La dimensione di partenza delle particelle di polvere è una variabile chiave. Grani più piccoli e fini hanno un rapporto superficie/volume più elevato, il che fornisce più punti di contatto per l'inizio del legame per diffusione. Ciò generalmente consente alla sinterizzazione di avvenire più rapidamente e a temperature più basse.

Spessore dello Strato e Velocità della Macchina

Per le operazioni di sinterizzazione continua, lo spessore dello strato di materiale (ad esempio, 250-500 mm per il minerale) e la velocità della macchina (ad esempio, 1,5-4 m/min) sono strettamente controllati. Questi due fattori insieme determinano il tempo totale in cui il materiale è esposto alla temperatura di picco, assicurando che sia completamente bruciato e sinterizzato entro il punto finale previsto.

Composizione delle Materie Prime e del Combustibile

La miscela precisa di materie prime (minerale di ferro, minerale di manganese, ecc.) e combustibile è fondamentale. Il tipo e la quantità di combustibile determinano la quantità di calore generato, mentre la composizione delle materie prime determina la chimica e le proprietà finali del prodotto sinterizzato.

Comprendere i Compromessi

Controllare il processo di sinterizzazione è un atto di bilanciamento di fattori in competizione. Ottimizzare una proprietà può spesso compromettere un'altra, rendendo essenziale una chiara comprensione dei compromessi.

Temperatura vs. Crescita del Grano

Sebbene temperature più elevate accelerino la densificazione, promuovono anche la crescita del grano, dove le particelle più piccole si fondono in particelle più grandi. Una crescita eccessiva del grano può essere dannosa per le proprietà meccaniche finali, come resistenza e durezza. L'obiettivo è trovare la temperatura più alta possibile che raggiunga la densità senza causare cambiamenti microstrutturali indesiderati.

Porosità vs. Gas Intrappolato

L'obiettivo principale della sinterizzazione è ridurre la porosità. Tuttavia, se la rampa di riscaldamento è troppo veloce o la superficie del materiale sinterizza troppo rapidamente, i gas derivanti dalla combustione dei leganti possono rimanere intrappolati all'interno del materiale, creando vuoti interni impossibili da rimuovere che indeboliscono la parte finale.

Velocità vs. Qualità

In un contesto industriale, la produttività è sempre una preoccupazione. Aumentare la velocità della macchina o ridurre i tempi di mantenimento può aumentare la produzione, ma rischia una sinterizzazione incompleta. Ciò può lasciare una porosità eccessiva e comportare un prodotto che non soddisfa le specifiche di resistenza o densità.

Ottimizzare il Tuo Processo di Sinterizzazione

La strategia di controllo ideale dipende interamente dal risultato desiderato per il prodotto finale. Il tuo approccio dovrebbe essere adattato alla proprietà più critica che devi ottenere.

- Se la tua attenzione principale è la massima densità e resistenza: Dai priorità a un mantenimento costante alla temperatura più alta possibile senza causare una crescita avversa del grano e assicurati una velocità di raffreddamento controllata e lenta per prevenire shock termico.

- Se la tua attenzione principale è la velocità di processo e la produttività: Concentrati sull'ottimizzazione dell'interazione tra velocità della macchina e spessore dello strato, utilizzando potenzialmente dimensioni di grano iniziali più fini per accelerare il processo di legame.

- Se la tua attenzione principale è la produzione di materiali di elevata purezza: Sottolinea il raggiungimento e il mantenimento di un alto vuoto durante tutto il ciclo per rimuovere efficacemente tutti i leganti e prevenire la contaminazione atmosferica.

In definitiva, una sinterizzazione di successo deriva dal bilanciamento preciso dell'energia termica, della scienza dei materiali e dell'ambiente di processo per ottenere una trasformazione prevedibile e ripetibile.

Tabella Riassuntiva:

| Fattore di Controllo Chiave | Perché è Importante | Parametri Chiave |

|---|---|---|

| Temperatura | Guida la diffusione atomica per il legame delle particelle | Velocità di riscaldamento/raffreddamento, temperatura di mantenimento, tempo |

| Atmosfera | Previene la contaminazione e aiuta la densificazione | Livelli di vuoto, composizione del gas, pressione |

| Proprietà del Materiale | Determina l'efficienza della sinterizzazione e il risultato | Dimensione delle particelle, spessore dello strato, miscela di materie prime |

Pronto a ottimizzare il tuo processo di sinterizzazione? Noi di KINTEK siamo specializzati in apparecchiature da laboratorio di precisione e materiali di consumo per applicazioni di sinterizzazione. La nostra esperienza nei sistemi di controllo della temperatura, nei forni a vuoto e nella scienza dei materiali può aiutarti a ottenere densità, resistenza e consistenza superiori nei tuoi prodotti sinterizzati. Che tu sia concentrato sulla ricerca e sviluppo o sulla produzione su scala industriale, le nostre soluzioni sono adattate per soddisfare le tue specifiche esigenze di laboratorio. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi risultati di sinterizzazione!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca