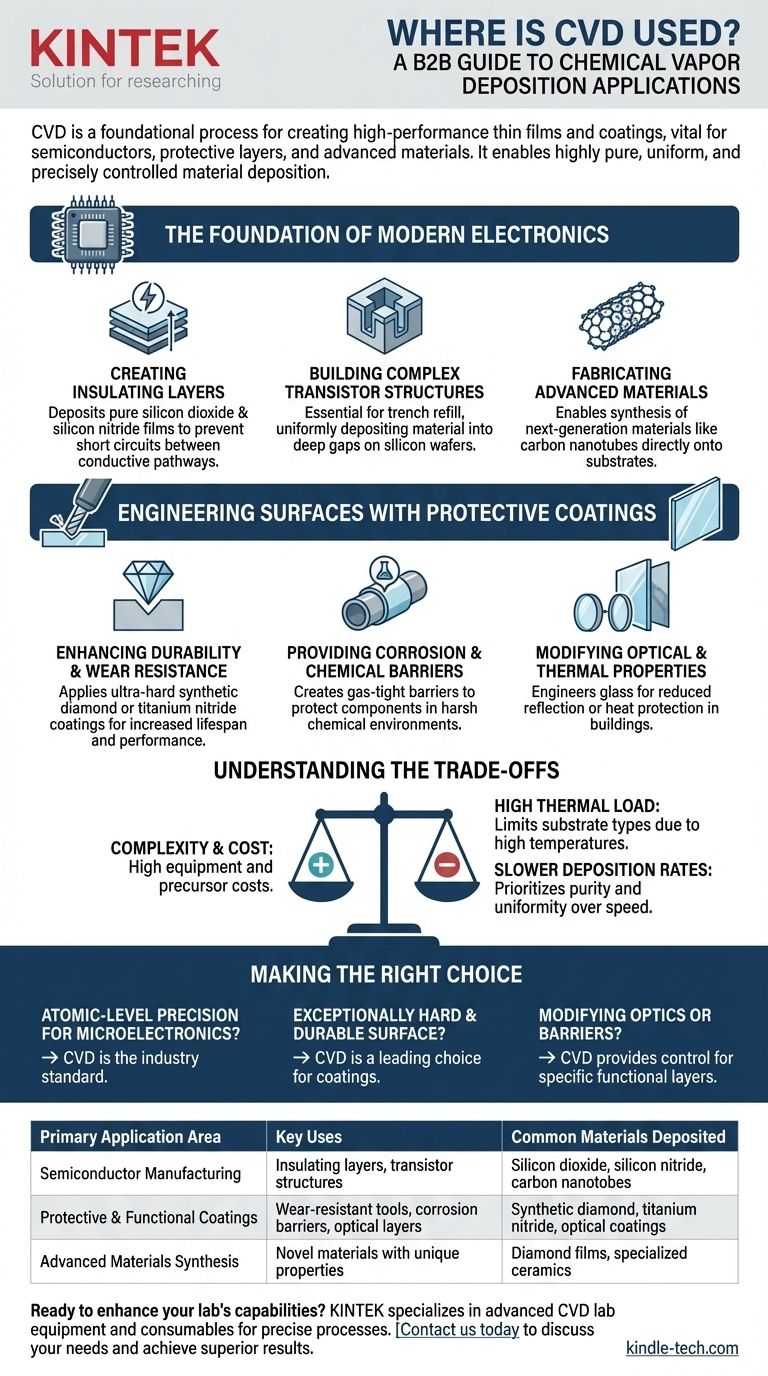

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo produttivo fondamentale utilizzato per creare rivestimenti e film sottili ad alte prestazioni. È utilizzata in modo più prominente nell'industria dei semiconduttori per la produzione di microchip, ma le sue applicazioni si estendono alla creazione di rivestimenti protettivi durevoli per utensili e vetro, strati ottici avanzati e persino alla sintesi di materiali nuovi come i diamanti sintetici.

La deposizione chimica da vapore non è una singola applicazione; è una tecnologia di piattaforma versatile. Il suo valore principale risiede nella capacità di depositare strati di materiale altamente puri, uniformi e controllati con precisione su un substrato, consentendo proprietà impossibili da ottenere con altri mezzi.

Le fondamenta dell'elettronica moderna

L'industria dei semiconduttori dipende fortemente dalla CVD per costruire le strutture multistrato microscopiche che compongono i circuiti integrati. Senza di essa, l'informatica moderna non esisterebbe.

Creazione di strati isolanti e dielettrici

In un microchip sono stipati miliardi di transistor. La CVD viene utilizzata per depositare strati estremamente sottili e puri di materiali isolanti come il biossido di silicio e il nitruro di silicio. Questi film impediscono i "cortocircuiti" elettrici tra i diversi percorsi conduttivi.

Costruzione di strutture transistor complesse

I progetti di chip moderni comportano caratteristiche tridimensionali intricate. La CVD è essenziale per processi come il riempimento di trincee, dove deposita materiale uniformemente in spazi profondi e stretti su un wafer di silicio, formando parti critiche dell'architettura del transistor.

Fabbricazione di materiali avanzati

La precisione della CVD consente la sintesi di materiali di prossima generazione direttamente su un substrato. Un esempio chiave è la crescita controllata di nanotubi di carbonio, che possiedono proprietà elettriche e meccaniche uniche con potenziale per l'elettronica futura.

Ingegneria delle superfici con rivestimenti protettivi

Oltre all'elettronica, la CVD è un metodo dominante per modificare fondamentalmente le proprietà superficiali di un materiale, rendendolo più resistente, più resiliente o funzionalmente diverso.

Miglioramento della durata e della resistenza all'usura

La CVD viene utilizzata per applicare rivestimenti ultra-duri, come il diamante sintetico o il nitruro di titanio, su utensili da taglio, punte da trapano e componenti industriali. Ciò aumenta drasticamente la loro durata e le prestazioni fornendo un'eccezionale resistenza all'usura.

Fornitura di barriere chimiche e anticorrosione

Uno strato sottile e denso depositato tramite CVD può creare una barriera completamente a tenuta di gas. Ciò protegge i componenti sensibili dalla corrosione ed è utilizzato nell'industria chimica per rivestire reattori o tubazioni, prevenendo il degrado da sostanze aggressive.

Modifica delle proprietà ottiche e termiche

Le proprietà del vetro possono essere ingegnerizzate con precisione utilizzando la CVD. Ciò include l'applicazione di rivestimenti ottici alle lenti per ridurre la riflessione o la deposizione di strati di protezione termica sul vetro architettonico per migliorare l'efficienza energetica negli edifici.

Comprendere i compromessi

Sebbene incredibilmente potente, la CVD è un processo specializzato con complessità e limitazioni intrinseche che lo rendono adatto ad applicazioni di alto valore.

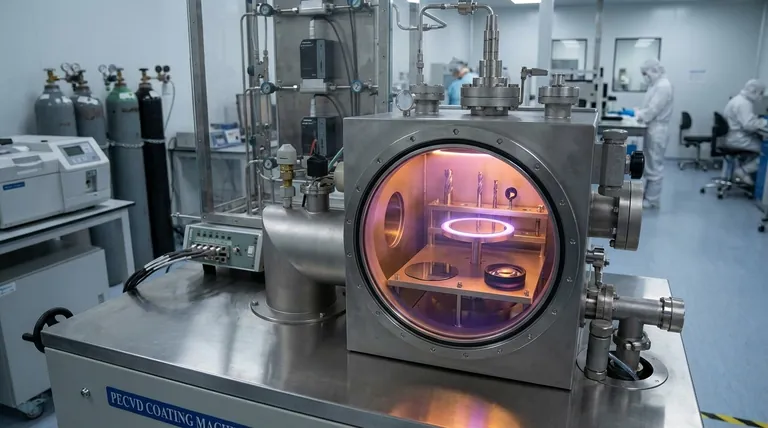

Complessità e costo del processo

La CVD richiede una camera a vuoto, alte temperature e un sistema complesso per controllare il flusso di gas reattivi. Questa attrezzatura rappresenta un investimento di capitale significativo e i gas precursori stessi possono essere costosi e pericolosi.

Elevato carico termico

Il processo richiede tipicamente il riscaldamento del substrato a temperature elevate per guidare la reazione chimica. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché alcuni substrati potrebbero non essere in grado di sopportare il calore senza deformarsi o fondere.

Velocità di deposizione più lenta

Rispetto ad altri metodi come la deposizione fisica da vapore (PVD), la CVD può avere una velocità di deposizione del materiale più lenta. Viene scelta quando la purezza, la densità e l'uniformità del film sono più critiche della velocità grezza.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la CVD è guidata dalla necessità di prestazioni che giustifichino la complessità del processo.

- Se la tua attenzione principale è la precisione a livello atomico per la microelettronica: la CVD è lo standard industriale non negoziabile per la creazione di film isolanti e la costruzione di transistor.

- Se la tua attenzione principale è creare una superficie eccezionalmente dura e durevole: la CVD è una scelta privilegiata per rivestire utensili e componenti ad alta usura con materiali come il diamante sintetico.

- Se la tua attenzione principale è modificare le proprietà superficiali per l'ottica o le barriere: la CVD fornisce il controllo necessario per creare strati funzionali altamente specifici per vetro, lavorazione chimica e fotovoltaico.

In definitiva, la deposizione chimica da vapore è la tecnologia abilitante critica alla base di molti dei materiali ad alte prestazioni che definiscono il nostro mondo moderno.

Tabella riassuntiva:

| Area di applicazione principale | Usi chiave | Materiali comuni depositati |

|---|---|---|

| Produzione di semiconduttori | Strati isolanti, strutture di transistor, materiali avanzati | Biossido di silicio, nitruro di silicio, nanotubi di carbonio |

| Rivestimenti protettivi e funzionali | Utensili resistenti all'usura, barriere anticorrosione, strati ottici | Diamante sintetico, nitruro di titanio, rivestimenti ottici |

| Sintesi di materiali avanzati | Creazione di materiali nuovi con proprietà uniche | Film diamantati, ceramiche specializzate |

Pronto a migliorare le capacità del tuo laboratorio con film sottili ad alte prestazioni? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratori, personalizzati per processi di deposizione chimica da vapore (CVD) precisi. Che tu sia nella ricerca sui semiconduttori, nella scienza dei materiali o nell'ingegneria delle superfici, le nostre soluzioni offrono la purezza, l'uniformità e il controllo richiesti dal tuo lavoro. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche di laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme