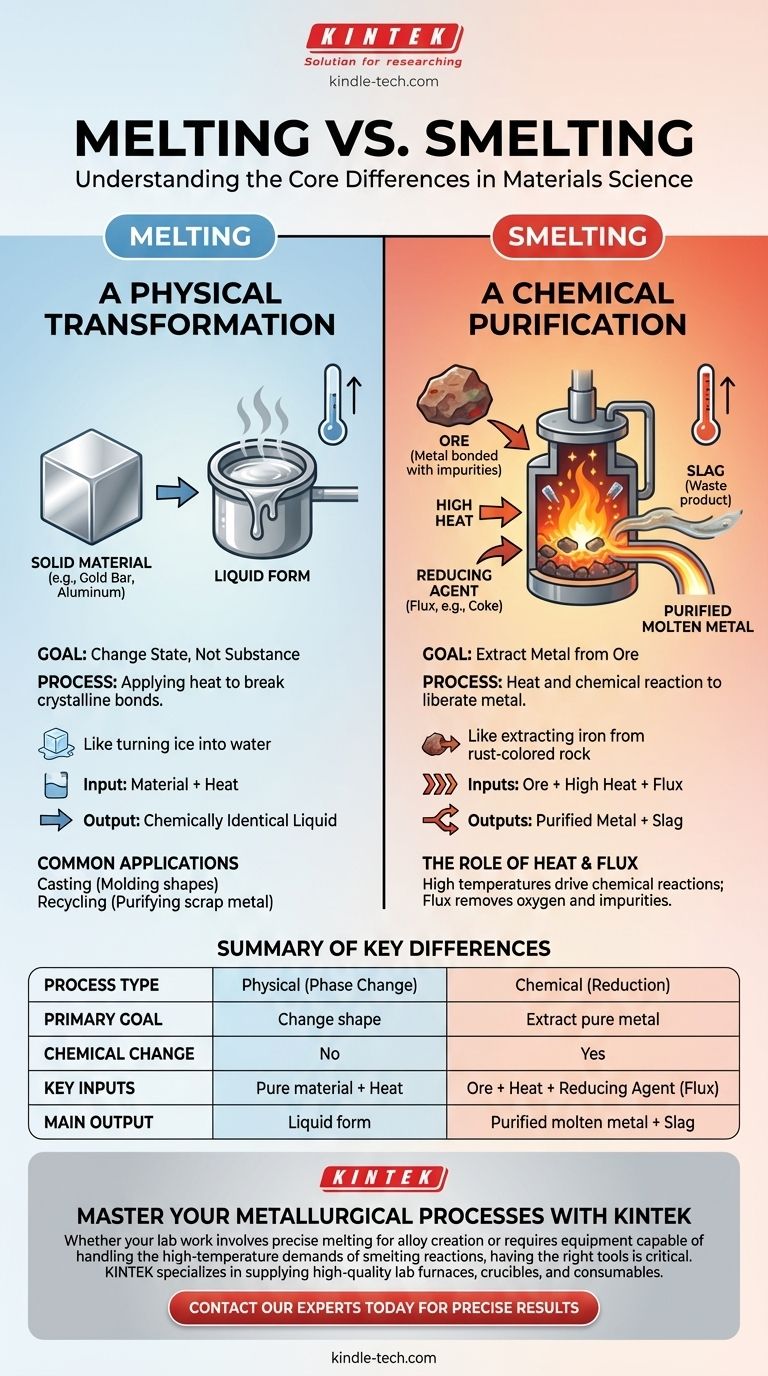

Sebbene entrambi i processi coinvolgano un calore intenso, la fusione e la riduzione sono operazioni fondamentalmente diverse con obiettivi distinti. La fusione è un processo puramente fisico che cambia lo stato di una sostanza da solido a liquido senza alterarne l'identità chimica. La riduzione, al contrario, è un processo chimico complesso che utilizza calore e un agente riducente per estrarre un metallo puro dal suo minerale, modificando fondamentalmente la composizione del materiale.

La differenza fondamentale è lo scopo: la fusione cambia la forma di un materiale, mentre la riduzione ne cambia la sostanza. Pensa alla fusione come al trasformare il ghiaccio in acqua, mentre la riduzione è come estrarre il ferro da una roccia color ruggine.

L'obiettivo della fusione: una trasformazione fisica

La fusione è una delle transizioni di fase più basilari nella scienza dei materiali, guidata esclusivamente dall'energia termica. L'obiettivo non è creare una nuova sostanza ma rendere liquida una esistente.

Cambiare stato, non sostanza

Quando si fonde un oggetto — che sia un lingotto d'oro, una lattina di alluminio o un blocco di ghiaccio — si sta semplicemente aggiungendo abbastanza calore per rompere i legami che tengono insieme la sua struttura cristallina. Il liquido risultante è chimicamente identico al solido da cui proviene.

Applicazioni comuni

Questo processo è utilizzato per compiti come la fusione, dove il metallo fuso viene versato in uno stampo per creare una forma specifica. È anche il primo passo nel riciclo, dove i metalli di scarto vengono fusi per essere purificati e riformati in nuovi prodotti.

Il ruolo del calore

L'unico input necessario per la fusione è il calore. Una volta che il materiale raggiunge il suo specifico punto di fusione, inizierà a passare allo stato liquido. Non sono richieste o intenzionali reazioni chimiche.

L'obiettivo della riduzione: purificazione chimica

La riduzione è una forma di metallurgia estrattiva. Il suo scopo è liberare chimicamente un metallo prezioso dal suo stato naturale e impuro all'interno di un minerale.

Estrazione del metallo dal minerale

Metalli come ferro, rame e piombo sono raramente trovati nella loro forma pura in natura. Esistono come minerali, che sono rocce in cui il metallo è chimicamente legato ad altri elementi, tipicamente ossigeno (come ossido), e mescolato con roccia e altre impurità.

Il trio di reazioni chimiche

La riduzione si basa su una combinazione di tre input chiave per innescare una separazione chimica:

- Calore elevato: Le temperature vengono aumentate ben al di sopra del semplice punto di fusione del metallo per guidare la reazione chimica.

- Il minerale: La fonte del metallo desiderato.

- Un agente riducente (flusso): Questo è l'ingrediente critico assente nella fusione. Viene aggiunta una sostanza come il coke (una forma di carbonio). Ad alte temperature, il carbonio "ruba" gli atomi di ossigeno dall'ossido metallico, lasciando un metallo fuso purificato.

Il sottoprodotto: la scoria

Durante questo processo, il flusso si combina anche con le altre impurità del minerale (come sabbia e roccia). Questo forma un prodotto di scarto vetroso e liquido chiamato scoria. Poiché la scoria è meno densa del metallo fuso, galleggia convenientemente in superficie, dove può essere rimossa.

Comprendere i compromessi e le differenze chiave

Confondere questi due processi può portare a una fondamentale incomprensione della produzione di materiali. La chiave è analizzare gli input e gli output.

Complessità dell'input

La fusione è semplice: hai bisogno del materiale e di una fonte di calore. La riduzione è complessa: hai bisogno del minerale, di una fonte di calore e di uno specifico agente riducente chimico (flusso) per forzare la reazione desiderata.

Il prodotto finale

L'output della fusione è lo stesso materiale con cui hai iniziato, solo in stato liquido. L'output della riduzione sono due nuove sostanze distinte: il metallo fuso purificato e la scoria di scarto.

Energia e temperatura

La riduzione richiede quasi sempre temperature significativamente più elevate rispetto alla semplice fusione. Questo perché l'energia non sta solo cambiando lo stato fisico del materiale; sta guidando una reazione chimica impegnativa.

Come distinguerli in pratica

Per determinare quale processo viene discusso, concentrati sull'obiettivo finale e sugli ingredienti coinvolti.

- Se il tuo obiettivo primario è modellare o riciclare un metallo esistente: Hai a che fare con la fusione.

- Se il tuo obiettivo primario è produrre un nuovo metallo grezzo da un minerale simile a una roccia: Hai a che fare con la riduzione.

- Se viene aggiunta una sostanza chimica come coke o calcare per facilitare la separazione: È un chiaro indicatore di riduzione.

- Se il processo comporta solo il riscaldamento di un materiale raffinato fino a quando non si liquefa: È semplicemente fusione.

Comprendere questa distinzione è il primo passo per padroneggiare i fondamenti della scienza dei materiali e della metallurgia.

Tabella riassuntiva:

| Caratteristica | Fusione | Riduzione |

|---|---|---|

| Tipo di processo | Fisico (cambiamento di fase) | Chimico (riduzione) |

| Obiettivo primario | Cambiare forma (es. fusione, riciclo) | Estrarre metallo puro dal minerale |

| Cambiamento chimico | No | Sì |

| Input chiave | Materiale puro + Calore | Minerale + Calore + Agente riducente (flusso) |

| Output principale | Forma liquida del materiale di input | Metallo fuso purificato + Scoria (rifiuto) |

Domina i tuoi processi metallurgici con KINTEK

Sia che il tuo lavoro di laboratorio preveda una fusione precisa per la creazione di leghe o richieda attrezzature in grado di gestire le elevate temperature richieste dalle reazioni di riduzione, disporre degli strumenti giusti è fondamentale per il successo e la sicurezza.

KINTEK è specializzata nella fornitura di forni da laboratorio, crogioli e materiali di consumo di alta qualità, su misura per le esigenze specifiche dei laboratori di metallurgia e scienza dei materiali. Le nostre attrezzature garantiscono un controllo preciso della temperatura, durata e affidabilità sia per i semplici processi di fusione che per le complesse estrazioni chimiche.

Lasciaci aiutarti a ottenere risultati precisi ed efficienti. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura