Alla sua base, la sinterizzazione è un processo di fabbricazione termico. Utilizza il calore – e spesso la pressione – per compattare un materiale in polvere e fondere le sue singole particelle in una singola massa solida. Fondamentalmente, questo viene ottenuto a una temperatura inferiore al punto di fusione del materiale, il che significa che non diventa mai liquido.

La sinterizzazione non è un processo di fusione; è un processo di diffusione allo stato solido. Permette la creazione di componenti densi e resistenti da polveri, il che è particolarmente vitale per materiali con punti di fusione impraticabilmente alti.

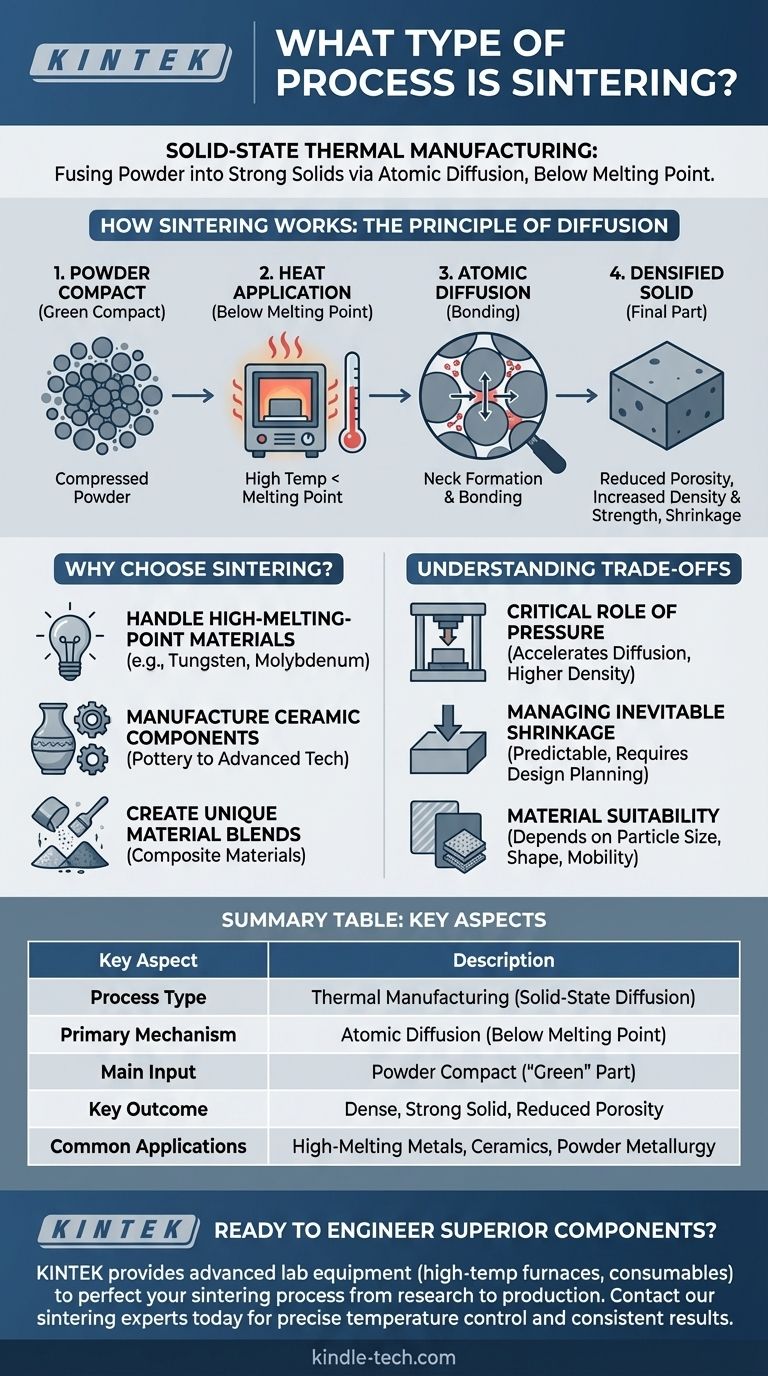

Come funziona la sinterizzazione: il principio della diffusione

La sinterizzazione trasforma una polvere sfusa in un oggetto coerente incoraggiando gli atomi a muoversi e a legarsi attraverso i confini delle particelle.

Il punto di partenza: un compatto di polvere

Il processo inizia con una polvere fine del materiale desiderato, come un metallo o una ceramica. Questa polvere viene spesso prima compressa meccanicamente in una forma desiderata, una fase nota come creazione di un "compatto verde".

Applicazione di calore al di sotto del punto di fusione

Il compatto verde viene quindi riscaldato in un forno controllato. La temperatura viene elevata abbastanza da energizzare gli atomi all'interno delle particelle, ma viene mantenuta rigorosamente al di sotto del punto di liquefazione.

Diffusione atomica ai confini delle particelle

Questo calore applicato fornisce agli atomi energia sufficiente per migrare, o diffondere, attraverso le superfici dove le singole particelle di polvere si toccano. Man mano che gli atomi si muovono per riempire i microscopici spazi e pori tra le particelle, formano forti legami metallici o covalenti.

Il risultato: un solido densificato

Questo movimento atomico "salda" efficacemente le particelle insieme a livello microscopico. Il processo elimina la porosità, facendo sì che il materiale si restringa e diventi significativamente più denso, resistente e durevole.

Perché scegliere la sinterizzazione rispetto alla fusione?

Sebbene la fusione e la colata siano un metodo di produzione comune, la sinterizzazione offre vantaggi unici che la rendono essenziale per applicazioni specifiche.

Gestione di materiali con punti di fusione elevati

La sinterizzazione è il processo ideale per materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno. La fusione di questi metalli richiede un'energia immensa e attrezzature specializzate, rendendo la sinterizzazione una scelta molto più pratica ed economica.

Produzione di componenti ceramici

Praticamente tutte le ceramiche moderne, dalla ceramica e porcellana alle ceramiche tecniche avanzate, sono prodotte tramite sinterizzazione. Il processo trasforma l'argilla fragile o i preformati in polvere in prodotti finali duri e resilienti.

Creazione di miscele di materiali uniche

La metallurgia delle polveri, che si basa sulla sinterizzazione, consente ai produttori di combinare diversi tipi di materiali che non si mescolerebbero facilmente allo stato fuso. Ciò rende possibile creare materiali compositi con proprietà su misura.

Comprendere i compromessi

Sebbene potente, la sinterizzazione è un processo preciso con fattori che devono essere gestiti attentamente per un risultato di successo.

Il ruolo critico della pressione

Mentre il calore guida la diffusione, la pressione viene spesso applicata contemporaneamente. Questa pressione aumenta l'area di contatto tra le particelle, il che accelera il processo di diffusione e aiuta a raggiungere una maggiore densità finale in modo più efficiente.

Gestione del ritiro inevitabile

Man mano che i pori tra le particelle vengono eliminati, il componente complessivo si restringerà. Questo ritiro è prevedibile ma deve essere calcolato e considerato accuratamente nella progettazione iniziale dello stampo per garantire che la parte finale soddisfi le specifiche dimensionali.

Idoneità del materiale

Non tutti i materiali sinterizzano allo stesso modo. L'efficacia del processo dipende da fattori come la dimensione delle particelle, la forma e la mobilità atomica intrinseca del materiale.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione non è una soluzione universale, ma è uno strumento indispensabile se utilizzato per l'applicazione giusta.

- Se il tuo obiettivo principale è lavorare con metalli ad alte prestazioni come il tungsteno: la sinterizzazione è il metodo più efficiente, e spesso l'unico, per formare parti dense e solide.

- Se il tuo obiettivo principale è produrre qualsiasi tipo di componente ceramico duro: la sinterizzazione è il passaggio fondamentale e non negoziabile che fornisce integrità strutturale e durezza.

- Se il tuo obiettivo principale è la produzione in serie di piccole parti metalliche complesse: la metallurgia delle polveri che utilizza la sinterizzazione è un metodo estremamente conveniente per creare componenti a forma netta con sprechi minimi.

Comprendendo la sinterizzazione come un processo di fusione allo stato solido, è possibile progettare materiali robusti che sono semplicemente impossibili da formare attraverso la fusione convenzionale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Fabbricazione termica (diffusione allo stato solido) |

| Meccanismo primario | Diffusione atomica al di sotto del punto di fusione del materiale |

| Input principale | Compatto di polvere (parte "verde") |

| Risultato chiave | Parte solida densa e resistente con porosità ridotta |

| Applicazioni comuni | Metalli ad alto punto di fusione (tungsteno, molibdeno), ceramiche, metallurgia delle polveri |

Pronto a progettare componenti superiori con la sinterizzazione?

La sinterizzazione è la chiave per creare parti robuste e complesse da metalli e ceramiche ad alte prestazioni. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per perfezionare il processo di sinterizzazione, dalla ricerca alla produzione.

Forniamo forni ad alta temperatura e materiali essenziali per laboratori e produttori che lavorano con la metallurgia delle polveri e le ceramiche avanzate. Lascia che la nostra esperienza ti aiuti a ottenere un controllo preciso della temperatura e risultati costanti.

Contatta oggi i nostri esperti di sinterizzazione per discutere come possiamo supportare i tuoi obiettivi specifici di materiale e applicazione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici