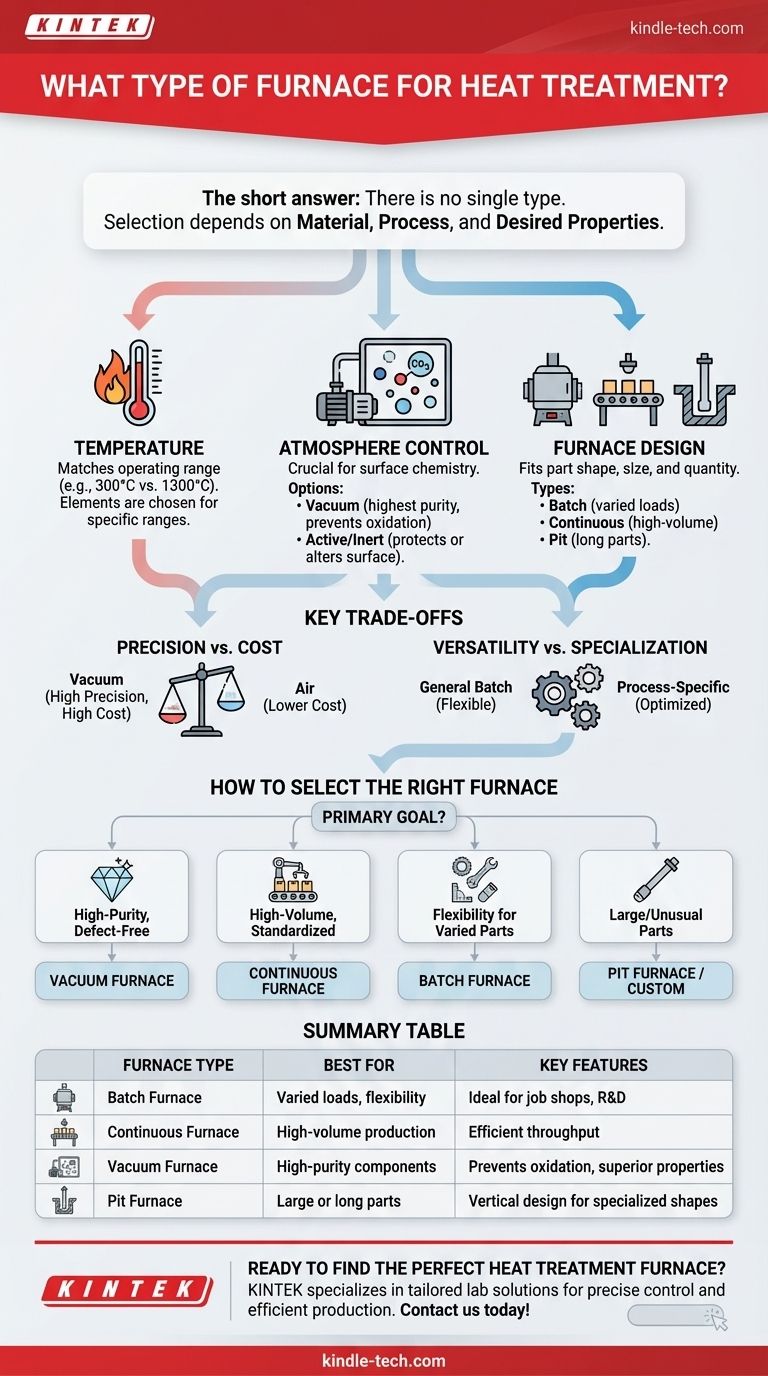

La risposta breve è che non esiste un unico tipo di forno per il trattamento termico. Invece, il forno viene selezionato in base al materiale specifico, al processo richiesto e alle proprietà finali desiderate del componente. Le categorie più comuni includono forni a lotti per carichi variabili, forni continui per produzioni ad alto volume e forni a vuoto per processi che richiedono un controllo atmosferico impeccabile.

L'intuizione fondamentale è che un forno per il trattamento termico non è solo un riscaldatore; è un ambiente altamente controllato. La scelta giusta è sempre il forno in grado di gestire con precisione la temperatura, l'atmosfera e la manipolazione fisica richiesta dalla tua applicazione specifica.

I fattori chiave che guidano la selezione del forno

La scelta di un forno comporta l'abbinamento delle sue capacità ai requisiti metallurgici del tuo processo. La decisione è guidata da tre fattori principali: la temperatura richiesta, le condizioni atmosferiche necessarie e la progettazione fisica del forno.

Il ruolo della temperatura

La progettazione di un forno è fondamentalmente legata al suo intervallo di temperatura operativa. Diversi processi come il rinvenimento, la ricottura o la sinterizzazione avvengono a temperature molto diverse.

Un forno progettato per temperature molto elevate (ad esempio, 1300°C) potrebbe non fornire il controllo preciso o l'efficienza necessaria per un processo a bassa temperatura (ad esempio, 300°C).

Gli elementi riscaldanti, come fili resistivi, barre di silicio molibdeno o grafite, sono scelti specificamente per questi intervalli di temperatura, influenzando direttamente le capacità del forno.

L'impatto critico del controllo dell'atmosfera

L'atmosfera all'interno del forno può alterare drasticamente la superficie del materiale trattato. La scelta dell'atmosfera è una delle decisioni più importanti nel trattamento termico.

I forni a vuoto offrono il massimo livello di controllo. Rimuovendo i gas atmosferici, prevengono l'ossidazione, la decarburazione e altre contaminazioni, ottenendo un prodotto finale pulito e di elevata purezza con proprietà meccaniche superiori.

Altri processi possono richiedere una specifica atmosfera attiva o inerte. La scelta giusta è determinata dal materiale, dal design del prodotto e se l'obiettivo è semplicemente proteggere il componente o alterare intenzionalmente la sua chimica superficiale (come nella cementazione).

Abbinare il design del forno al materiale

La forma fisica, le dimensioni e la quantità delle parti trattate dettano il design meccanico del forno.

I forni a lotti, come i forni a camera o a campana, sono ideali per la lavorazione di singole parti o piccoli lotti con cicli di trattamento variabili.

I forni continui, come i modelli a platea rotante, sono utilizzati in ambienti di forgiatura e produzione ad alto volume in cui le parti vengono caricate e scaricate costantemente.

I forni a pozzo sono un tipo di forno verticale spesso utilizzato per trattare parti lunghe come alberi, mentre i forni tubolari verticali possono essere preferiti per test di laboratorio specializzati come la tempra.

Comprendere i compromessi chiave

La selezione di un forno comporta sempre il bilanciamento di priorità concorrenti. Comprendere questi compromessi è essenziale per prendere una decisione informata.

Precisione contro costo

Un forno a vuoto offre una precisione senza pari e un ambiente di lavorazione incontaminato, ma rappresenta un investimento di capitale significativo.

Per le applicazioni in cui l'ossidazione superficiale non è una preoccupazione critica, un forno ad aria più semplice ed economico può essere del tutto sufficiente, riducendo drasticamente i costi.

Versatilità contro specializzazione

Un forno a lotti multiuso può gestire una vasta gamma di parti e processi, offrendo un'eccellente flessibilità per un'officina o un laboratorio di ricerca e sviluppo.

Tuttavia, un forno progettato per uno specifico processo, come la ricottura brillante o la brasatura sotto vuoto, fornirà sempre prestazioni, coerenza ed efficienza migliori per quel particolare compito.

Come selezionare il forno giusto per la tua applicazione

La tua scelta finale dovrebbe essere guidata dall'obiettivo principale del tuo processo di trattamento termico.

- Se la tua attenzione principale è sui componenti di elevata purezza e privi di difetti: Un forno a vuoto è essenziale per eliminare l'ossidazione e garantire proprietà del materiale superiori.

- Se la tua attenzione principale è sulla produzione standardizzata ad alto volume: Un design a forno continuo fornirà l'efficienza e la produttività di cui hai bisogno.

- Se la tua attenzione principale è sulla flessibilità per parti e processi diversi: Un forno a camera di tipo batch offre la versatilità operativa necessaria per carichi di lavoro diversi.

- Se la tua attenzione principale è il trattamento di parti grandi o di forma insolita: Sarà necessaria una configurazione specializzata come un forno a pozzo o un forno in/out progettato su misura.

In definitiva, il forno giusto è quello che fornisce in modo affidabile l'ambiente termico e atmosferico preciso richiesto dal tuo materiale e processo specifico.

Tabella riassuntiva:

| Tipo di Forno | Ideale per | Caratteristiche principali |

|---|---|---|

| Forno a Lotti | Carichi variabili, flessibilità | Ideale per officine, laboratori R&S; gestisce parti e cicli diversi |

| Forno Continuo | Produzione ad alto volume | Efficienza di produttività per parti standardizzate |

| Forno a Vuoto | Componenti di elevata purezza, privi di difetti | Previene l'ossidazione, garantisce proprietà del materiale superiori |

| Forno a Pozzo | Parti grandi o lunghe (es. alberi) | Design verticale per forme specializzate |

Pronto a trovare il forno per trattamento termico perfetto per il tuo laboratorio? Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura che garantiscono un controllo preciso della temperatura, una gestione ottimale dell'atmosfera e una produzione efficiente. Sia che tu abbia bisogno di un forno a lotti versatile per la ricerca e sviluppo o di un sistema a vuoto ad alta purezza per componenti critici, i nostri esperti ti aiuteranno a selezionare l'attrezzatura giusta per migliorare le prestazioni del tuo laboratorio. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare le tue necessità di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa