La brasatura crea un legame metallurgico permanente utilizzando un metallo d'apporto che fonde e fluisce tra due parti strettamente accoppiate. Questo processo unisce i materiali base senza fonderli, affidandosi invece alle interazioni a livello atomico tra il metallo d'apporto fuso e i metalli base solidi per formare una connessione forte e continua.

Il principio fondamentale della brasatura non è la fusione, ma l'adesione e la diffusione. Un metallo d'apporto fuso viene aspirato in una giunzione stretta dall'azione capillare, dove "bagna" le superfici del metallo base e forma una nuova lega forte all'interfaccia.

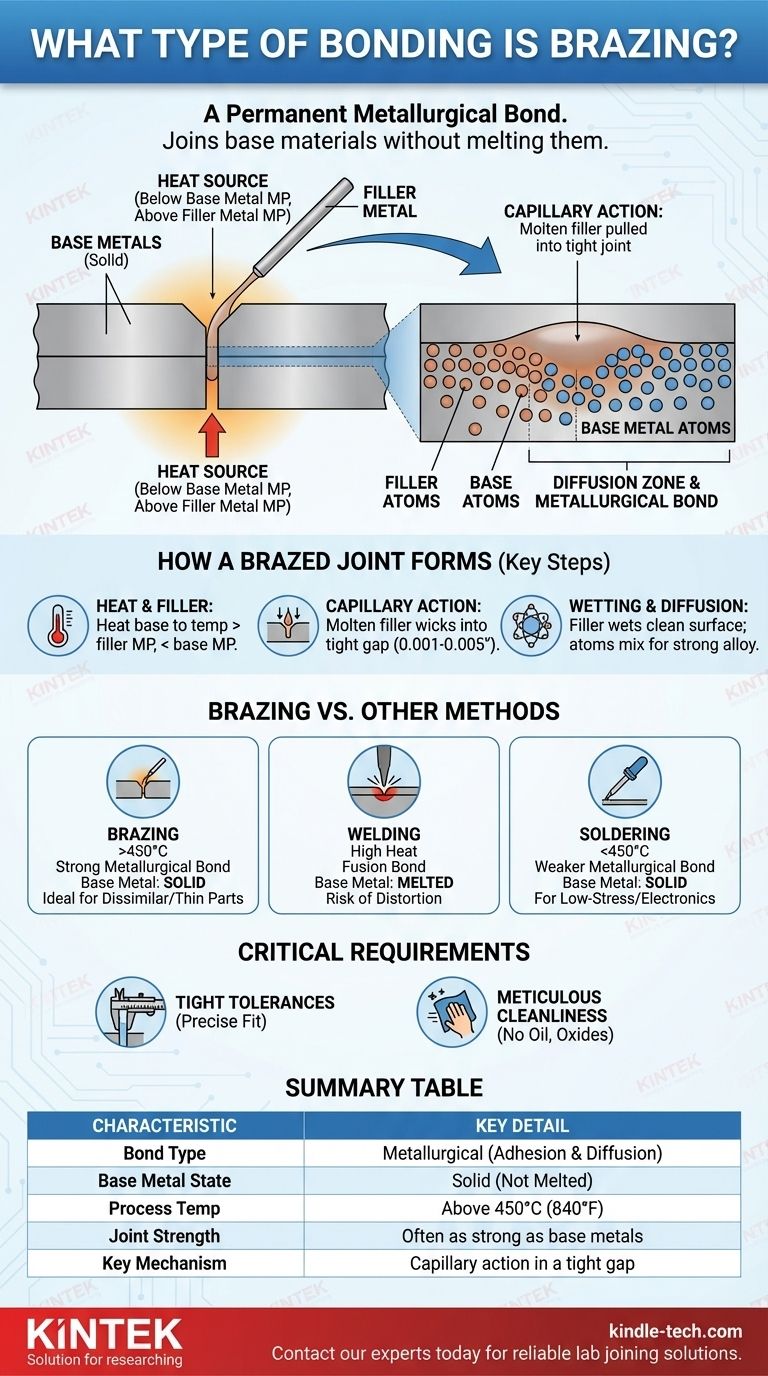

Come si forma una giunzione brasata

La brasatura è un processo sofisticato che sfrutta principi fisici e chimici specifici per creare una giunzione che è spesso forte quanto i materiali che collega. Comprendere ogni fase rivela perché sia un metodo di giunzione così affidabile.

Il ruolo del calore e del metallo d'apporto

L'intero processo inizia riscaldando i metalli base (le parti da unire) a una specifica temperatura di brasatura.

È fondamentale notare che questa temperatura è sempre al di sotto del punto di fusione dei metalli base ma al di sopra del punto di fusione del metallo d'apporto scelto. Questa distinzione è la caratteristica distintiva della brasatura.

Azione capillare: la forza trainante

Una volta che i metalli base raggiungono la temperatura corretta, il metallo d'apporto viene introdotto nella giunzione. Si fonde istantaneamente e viene aspirato nel piccolo spazio tra le parti attraverso una forza nota come azione capillare.

Questo è lo stesso principio fisico che fa sì che un tovagliolo di carta assorba l'acqua. Affinché funzioni efficacemente, lo spazio tra le parti, o gioco di giunzione, deve essere controllato con precisione.

Bagnatura e diffusione: il legame metallurgico

Mentre il metallo d'apporto fuso scorre nella giunzione, deve "bagnare" le superfici dei metalli base. La bagnatura è la capacità di un liquido di mantenere il contatto con una superficie solida.

Per garantire una bagnatura adeguata, i metalli base devono essere perfettamente puliti, motivo per cui viene spesso utilizzato un flusso chimico. Il flusso rimuove gli ossidi e impedisce la formazione di nuovi ossidi durante il riscaldamento, preparando la superficie per l'incollaggio.

Una volta avvenuta la bagnatura, gli atomi del metallo d'apporto e dei metalli base iniziano a mescolarsi all'interfaccia. Questo processo, chiamato diffusione, crea un nuovo e sottile strato di materiale legato, formando il legame metallurgico forte e permanente.

Brasatura rispetto ad altri metodi di giunzione

Comprendere il meccanismo di legame unico della brasatura diventa più chiaro se confrontato con altri metodi comuni come la saldatura e la saldatura dolce (stagnatura).

Brasatura rispetto alla saldatura

La saldatura funziona fondendo i metalli base insieme a un metallo d'apporto, fondendoli direttamente. Ciò crea una giunzione estremamente forte ma genera un calore intenso che può distorcere, deformare o indebolire i metalli base.

La brasatura, non fondendo i metalli base, ne preserva le proprietà metallurgiche originali, rendendola ideale per unire componenti delicati o a parete sottile.

Brasatura rispetto alla saldatura dolce (stagnatura)

La saldatura dolce è meccanicamente molto simile alla brasatura; entrambe utilizzano un metallo d'apporto e l'azione capillare senza fondere i materiali base.

La differenza principale è la temperatura. Per definizione, la brasatura avviene a temperature superiori a 450°C (840°F), mentre la saldatura dolce avviene al di sotto di questa soglia. Questa temperatura più elevata consente alla brasatura di utilizzare leghe d'apporto più resistenti, risultando in giunzioni significativamente più forti di quelle saldate dolcemente.

Comprendere i compromessi

Sebbene potente, la brasatura non è la soluzione per ogni scenario. La dipendenza dall'azione capillare e dalle superfici pulite introduce requisiti specifici che devono essere soddisfatti per una giunzione di successo.

La necessità di tolleranze ristrette

L'azione capillare funziona efficacemente solo con spazi molto piccoli, tipicamente tra 0,001 e 0,005 pollici (0,025 - 0,127 mm). Le parti devono essere lavorate o formate per adattarsi con precisione, il che può aumentare la complessità di produzione.

Il ruolo critico della pulizia

Qualsiasi contaminazione superficiale—come olio, grasso o ossidi—impedirà al metallo d'apporto di bagnare il metallo base, bloccando completamente il processo di legame. Una pulizia meticolosa e l'uso appropriato del flusso non sono negoziabili per una brasatura riuscita.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di giunzione corretto dipende interamente dai materiali, dalla progettazione della giunzione e dai requisiti di prestazione della tua applicazione.

- Se la tua priorità principale è unire metalli dissimili o componenti sottili senza distorsioni: La brasatura è la scelta ideale grazie alla sua temperatura di processo inferiore e al legame metallurgico versatile.

- Se la tua priorità principale è ottenere la massima resistenza su metalli spessi e simili: La saldatura è spesso il metodo superiore perché fonde i metalli base stessi.

- Se la tua priorità principale è unire elettronica sensibile al calore o idraulica a basso stress: La saldatura dolce fornisce un legame sufficiente a temperature molto più basse e sicure.

Comprendendo i principi del legame per brasatura, puoi progettare giunzioni con forza e affidabilità eccezionali in una vasta gamma di materiali e applicazioni.

Tabella riassuntiva:

| Caratteristica della brasatura | Dettaglio chiave |

|---|---|

| Tipo di legame | Metallurgico (adesione e diffusione) |

| Stato del metallo base | Solido (non fuso) |

| Temperatura di processo | Superiore a 450°C (840°F) |

| Resistenza della giunzione | Spesso forte quanto i metalli base |

| Meccanismo chiave | Azione capillare in uno spazio di giunzione stretto |

Hai bisogno di una soluzione di giunzione affidabile e ad alta resistenza per le tue attrezzature da laboratorio?

Il legame metallurgico creato dalla brasatura è perfetto per assemblare strumenti da laboratorio durevoli, supporti per campioni e componenti personalizzati realizzati con metalli dissimili. KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo che supportano processi di produzione di precisione come la brasatura.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire l'integrità delle tue giunzioni critiche.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore