La risposta breve è che la temperatura effettiva di processo per la deposizione chimica da vapore assistita da plasma (PECVD) è tipicamente compresa tra 80°C e 400°C. Tuttavia, questo numero si riferisce alla temperatura del substrato (il materiale da rivestire), non alla "temperatura" del plasma stesso. Il plasma contiene elettroni con un'energia equivalente a migliaia di gradi, il che è la chiave del perché il processo complessivo può funzionare a temperature così basse.

Il principio fondamentale del PECVD non riguarda il riscaldamento dell'intero sistema. Invece, utilizza l'immensa energia degli elettroni liberi all'interno di un plasma per guidare le reazioni chimiche, consentendo la deposizione di film di alta qualità su un substrato relativamente freddo. Questo disaccoppia l'energia di reazione dall'energia termica.

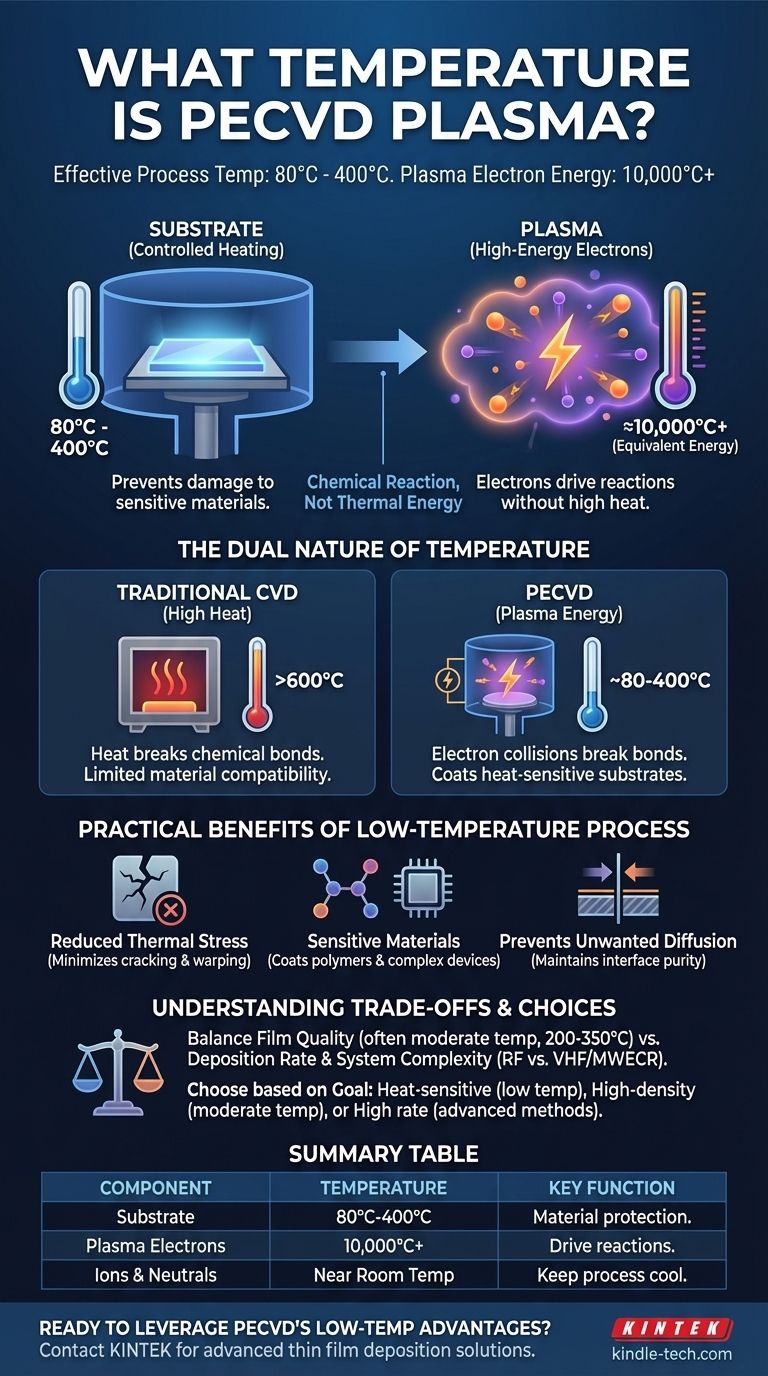

La doppia natura della "temperatura" nel PECVD

Per comprendere il PECVD, è fondamentale distinguere tra il calore applicato al materiale e l'energia contenuta nel plasma. La temperatura di processo che si controlla è quella del substrato, ma l'energia interna del plasma è ciò che fa funzionare la chimica.

La temperatura del substrato: ciò che controlli

I numeri citati nelle specifiche di processo, solitamente tra 80°C e 400°C, si riferiscono alla temperatura del portacampioni del substrato, o chuck. Questo è il riscaldamento deliberato e controllato del componente da rivestire.

Questa temperatura relativamente bassa è il vantaggio principale del PECVD. Consente il rivestimento su materiali che non possono sopportare l'alto calore (spesso >600°C) richiesto dalla deposizione chimica da vapore (CVD) tradizionale.

L'energia del plasma: il motore della reazione

Il plasma è un gas ionizzato composto da una miscela di elettroni ad alta energia, ioni caricati positivamente e molecole di gas neutre. Questi componenti non sono tutti allo stesso livello di energia.

Gli elettroni sono estremamente leggeri e possono essere accelerati a energie cinetiche molto elevate dal campo elettrico applicato (ad esempio, Radio Frequenza o Microonde). La loro "temperatura effettiva" può essere di decine di migliaia di gradi Celsius.

Gli ioni e le molecole neutre, molto più pesanti, non accelerano così facilmente e rimangono vicini alla temperatura ambiente. Poiché gli elettroni svolgono tutto il lavoro importante, il gas sfuso e il substrato possono rimanere freddi.

Come il plasma sostituisce l'alto calore

Nella CVD tradizionale, è richiesto un calore intenso (energia termica) per rompere i legami chimici dei gas precursori e avviare la reazione di deposizione.

Nel PECVD, questa energia è fornita da collisioni con gli elettroni iper-energetici nel plasma. Queste collisioni frammentano le molecole del gas precursore, creando specie reattive che poi si depositano sulla superficie del substrato per formare il film sottile.

I benefici pratici di un processo a bassa temperatura

Sfruttare l'energia del plasma anziché la pura energia termica offre diversi vantaggi ingegneristici significativi che sono centrali per la produzione moderna.

Stress termico ridotto

Mantenendo il substrato freddo, il PECVD minimizza lo stress causato da un disallineamento nell'espansione termica tra il film depositato e il materiale sottostante. Questo è fondamentale per prevenire la fessurazione del film, la delaminazione e la deformazione del substrato.

Compatibilità con materiali sensibili

Il processo consente la deposizione di film di alta qualità su substrati termosensibili. Ciò include polimeri, plastiche e complessi dispositivi semiconduttori con strati precedentemente fabbricati che verrebbero danneggiati da un calore eccessivo.

Prevenzione della diffusione indesiderata

Temperature più basse impediscono agli atomi di diffondersi tra il substrato e il nuovo strato di film. Questo mantiene la purezza chimica e l'integrità delle interfacce, essenziale per le prestazioni dei dispositivi elettronici e ottici.

Comprendere i compromessi

Sebbene potente, il processo PECVD implica il bilanciamento di fattori contrastanti. La temperatura scelta è solo una variabile in un complesso processo di ottimizzazione.

Qualità del film vs. temperatura

Sebbene sia un vantaggio chiave, operare alle temperature più basse possibili può talvolta compromettere la qualità del film. Ad esempio, può portare a una minore densità del film o all'incorporazione di elementi indesiderati come l'idrogeno dai gas precursori. Spesso, una temperatura moderata (ad esempio, 200-350°C) è un compromesso ideale.

Velocità di deposizione vs. complessità del sistema

Diversi metodi di generazione del plasma offrono diversi vantaggi. Il PECVD a microonde (MWECR-PECVD) può raggiungere velocità di deposizione molto elevate a basse temperature, ma questi sistemi sono spesso più complessi e hanno costi di manutenzione più elevati rispetto ai più comuni sistemi a radiofrequenza (RF-PECVD).

Fare la scelta giusta per il tuo obiettivo

La temperatura di processo ideale è dettata interamente dall'applicazione, dal materiale del substrato e dalle proprietà desiderate del film.

- Se il tuo obiettivo principale è rivestire un substrato termosensibile (come un polimero): Sfrutterai il vantaggio principale del PECVD operando alla temperatura più bassa possibile (ad esempio, 80-150°C) che produca comunque un film accettabile.

- Se il tuo obiettivo principale è depositare un film ad alta densità e basso stress per l'elettronica: Probabilmente opererai in un intervallo di temperatura moderato (ad esempio, 250-400°C) per bilanciare la produttività con la qualità ottimale del film e bassi tassi di difetti.

- Se il tuo obiettivo principale è raggiungere la massima velocità di deposizione possibile: Potresti esplorare metodi avanzati come VHF-PECVD o MWECR-PECVD, che utilizzano la fisica del plasma per aumentare i tassi di reazione senza necessariamente richiedere temperature del substrato più elevate.

In definitiva, la potenza del PECVD deriva dal suo uso strategico del plasma per fornire energia di reazione, liberandoti dalle limitazioni dei processi puramente termici.

Tabella riassuntiva:

| Componente PECVD | Intervallo di temperatura effettivo | Funzione chiave |

|---|---|---|

| Substrato (Controllato) | 80°C a 400°C | Previene danni a materiali sensibili come polimeri e semiconduttori. |

| Elettroni del plasma (Equivalente energetico) | 10.000°C+ | Guida le reazioni chimiche per depositare film senza un elevato calore termico. |

| Ioni e molecole di gas neutre | Vicino alla temperatura ambiente | Mantiene la temperatura complessiva del processo bassa e gestibile. |

Sei pronto a sfruttare i vantaggi a bassa temperatura del PECVD per i tuoi substrati sensibili?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per una deposizione precisa di film sottili. Sia che tu stia lavorando con polimeri delicati, complessi dispositivi semiconduttori o qualsiasi materiale termosensibile, le nostre soluzioni PECVD possono aiutarti a ottenere film di alta qualità senza il rischio di danni termici.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare un processo PECVD per le tue specifiche esigenze di laboratorio e migliorare i risultati della tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono le pressioni e le temperature operative tipiche per i sistemi PECVD? Guida esperta ai parametri ottimali

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la deposizione di film sottili tramite plasma? Una guida ai rivestimenti ad alte prestazioni a bassa temperatura

- Quali fattori di processo influenzano la qualità del film PECVD? Padroneggiare energia, pressione e temperatura per una crescita superiore

- Qual è il valore principale del PECVD rispetto al CVD? Scopri il vantaggio delle basse temperature per il rivestimento di film sottili

- Come fanno le pompe per vuoto e i sistemi di controllo della pressione a garantire la consistenza dei film sottili nel PECVD? Padronanza dell'uniformità del film

- In che modo la potenza in radiofrequenza (RF) influisce sul processo PECVD? Padronanza dell'ionizzazione per una qualità superiore dei film sottili