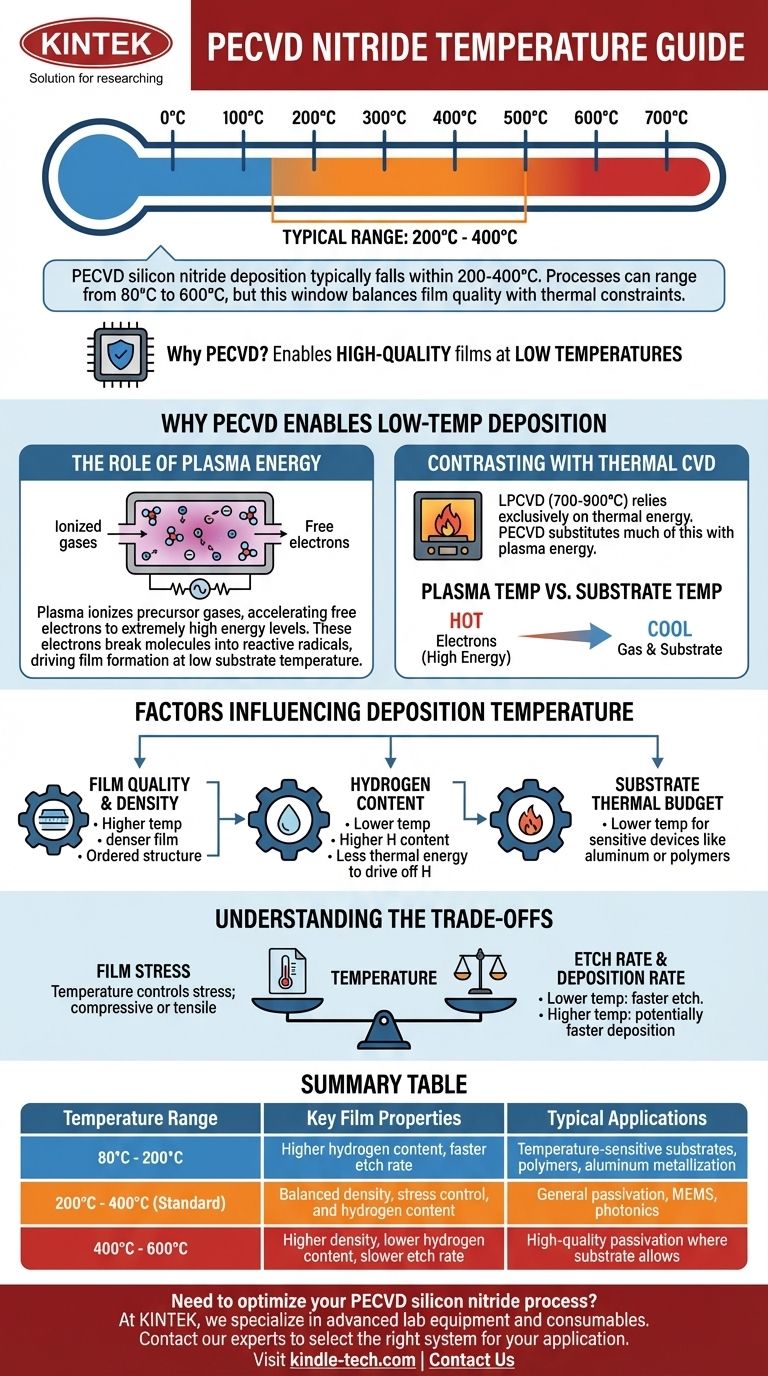

La temperatura di deposizione per il nitruro di silicio PECVD rientra tipicamente in un intervallo compreso tra 200°C e 400°C. Sebbene i processi possano essere eseguiti a temperature minime di 80°C o massime di 600°C a seconda delle specifiche attrezzature e dei requisiti del film, la finestra 200-400°C rappresenta lo standard operativo più comune per bilanciare la qualità del film con i vincoli di budget termico.

La ragione principale per l'utilizzo del PECVD è la sua capacità di depositare film di alta qualità a basse temperature. Ciò si ottiene utilizzando l'energia di un plasma per guidare la reazione chimica, piuttosto che affidarsi esclusivamente all'elevato calore, rendendolo ideale per processi che coinvolgono materiali sensibili alla temperatura.

Perché il PECVD consente la deposizione a bassa temperatura

Per comprendere l'intervallo di temperatura, è necessario prima comprendere il meccanismo fondamentale della deposizione chimica da fase vapore potenziata dal plasma (PECVD). È fondamentalmente diverso dai metodi puramente termici.

Il ruolo dell'energia del plasma

Il PECVD utilizza un campo elettromagnetico (tipicamente a radiofrequenza) per ionizzare i gas precursori, creando un plasma.

All'interno di questo plasma, gli elettroni liberi vengono accelerati a livelli di energia estremamente elevati, equivalenti a temperature di migliaia di gradi.

Quando questi elettroni ad alta energia collidono con le molecole di gas precursore (come silano e ammoniaca), le rompono in radicali reattivi. Questi radicali sono altamente instabili e reagiscono prontamente sulla superficie del substrato per formare un film di nitruro di silicio, anche a una temperatura del substrato relativamente bassa.

Contrasto con il CVD termico

Questo processo si distingue nettamente dai metodi termici come il CVD a bassa pressione (LPCVD), che deposita il nitruro di silicio a temperature molto più elevate, tipicamente 700-900°C.

L'LPCVD si basa esclusivamente sull'energia termica per rompere i legami chimici dei gas precursori. Il PECVD sostituisce efficacemente gran parte di questa energia termica con energia del plasma.

Temperatura del plasma vs. temperatura del substrato

È fondamentale distinguere tra la temperatura degli elettroni e la temperatura del substrato.

Mentre gli elettroni nel plasma sono estremamente "caldi" (possiedono un'elevata energia cinetica), il gas complessivo e il substrato con cui entra in contatto rimangono freddi. Ciò consente la deposizione del film senza sottoporre il dispositivo o il materiale sottostante a temperature elevate dannose.

Fattori che influenzano la temperatura di deposizione

La temperatura specifica scelta nell'intervallo da 80°C a 600°C non è arbitraria. È un parametro di processo critico che viene regolato per ottenere le proprietà del film desiderate.

Qualità e densità del film

Generalmente, temperature di deposizione più elevate producono film più densi. A temperature come 350-400°C, gli atomi sulla superficie hanno più energia termica per riorganizzarsi in una struttura più ordinata e compatta prima di essere sepolti da nuovo materiale.

Contenuto di idrogeno

Una caratteristica chiave del nitruro PECVD è l'incorporazione di idrogeno. Temperature di deposizione più basse portano a un maggiore contenuto di idrogeno nel film, poiché c'è meno energia termica per allontanare gli atomi di idrogeno dai precursori.

Questo idrogeno legato può influenzare le proprietà elettriche del film (ad esempio, intrappolamento di carica) e l'indice ottico.

Budget termico del substrato

La ragione più comune per scegliere una temperatura più bassa è la limitazione del substrato. Se si sta depositando nitruro su un dispositivo con metallizzazione in alluminio (che può essere danneggiato sopra ~450°C) o su un substrato polimerico, si è costretti a utilizzare l'estremità inferiore dell'intervallo di temperatura.

Comprendere i compromessi

La selezione di una temperatura del nitruro PECVD è un classico esercizio di ingegneria nella gestione dei compromessi. Ciò che si guadagna in un'area, spesso si sacrifica in un'altra.

Temperatura vs. stress del film

La temperatura è una delle leve principali per controllare lo stress intrinseco del film depositato. Modificare la temperatura può spostare il film da compressivo (che spinge sul substrato) a tensivo (che tira il substrato). Questo è un fattore critico per applicazioni come MEMS o fotonica, dove lo stress può deformare strutture delicate.

Temperatura vs. velocità di incisione

I film depositati a temperature più basse sono tipicamente meno densi e contengono più idrogeno. Di conseguenza, si incideranno più velocemente in soluzioni come l'acido fluoridrico tamponato (BHF). Questa velocità di incisione a umido è una metrica comune e importante per il controllo del processo e la valutazione della qualità del film.

Temperatura vs. velocità di deposizione

Anche se molti fattori influenzano la velocità di deposizione, temperature più elevate possono talvolta aumentare l'efficienza della reazione superficiale, portando a una maggiore velocità di deposizione. Questo può essere una considerazione nella produzione ad alto volume dove la produttività è una priorità.

Fare la scelta giusta per il tuo processo

La temperatura ideale dipende interamente dal tuo obiettivo primario. Devi definire prima la proprietà più critica del tuo film.

- Se il tuo obiettivo principale è proteggere dispositivi sensibili alla temperatura: Utilizza la temperatura più bassa pratica (ad esempio, 150-250°C) e accetta che il film avrà una densità inferiore e richiederà un'attenta caratterizzazione.

- Se il tuo obiettivo principale è ottenere una passivazione di alta qualità: Punta all'estremità superiore dell'intervallo standard (ad esempio, 350-400°C) per massimizzare la densità del film e minimizzare il contenuto di idrogeno, supponendo che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è controllare lo stress del film per la stabilità meccanica: Riconosci che la temperatura è un parametro di regolazione chiave che deve essere ottimizzato attraverso la sperimentazione per il tuo dispositivo specifico e lo spessore del film.

In definitiva, la selezione della giusta temperatura PECVD è una decisione ingegneristica deliberata che bilancia le proprietà desiderate del film con le limitazioni termiche del tuo substrato.

Tabella riassuntiva:

| Intervallo di temperatura | Proprietà chiave del film | Applicazioni tipiche |

|---|---|---|

| 80°C - 200°C | Maggiore contenuto di idrogeno, maggiore velocità di incisione | Substrati sensibili alla temperatura, polimeri, metallizzazione in alluminio |

| 200°C - 400°C (Standard) | Densità bilanciata, controllo dello stress e contenuto di idrogeno | Passivazione generale, MEMS, fotonica |

| 400°C - 600°C | Maggiore densità, minore contenuto di idrogeno, minore velocità di incisione | Passivazione di alta qualità dove il substrato lo consente |

Hai bisogno di ottimizzare il tuo processo di nitruro di silicio PECVD? La precisa temperatura di deposizione è fondamentale per ottenere le giuste proprietà del film, sia che tu dia priorità a un basso budget termico, alta densità o specifiche caratteristiche di stress. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio avanzati su misura per le tue sfide di deposizione uniche. I nostri esperti possono aiutarti a selezionare il sistema e i parametri giusti per ottenere una qualità ottimale del film per la tua applicazione specifica. Contatta il nostro team oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e garantire il successo del tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli