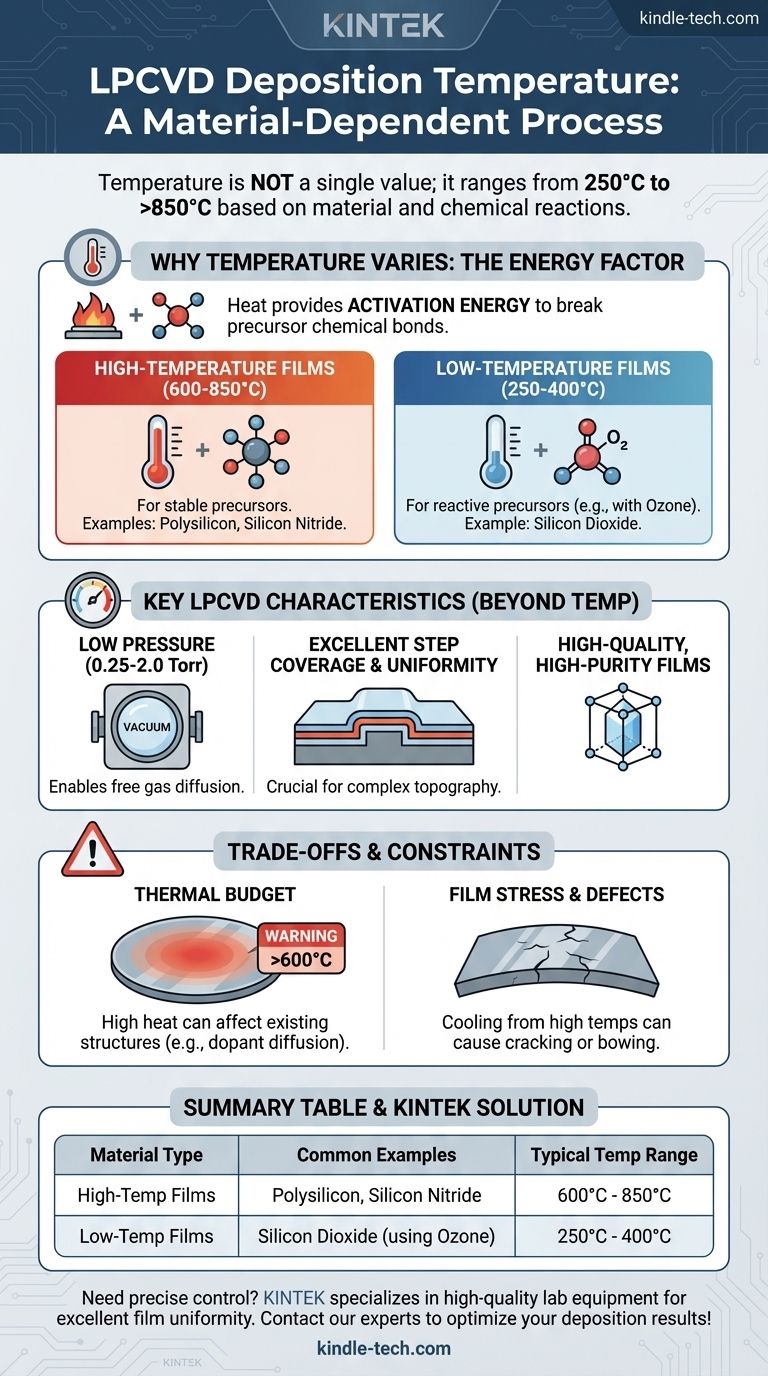

La temperatura di deposizione per la Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) non è un valore singolo; dipende fortemente dal materiale specifico che viene depositato. Le temperature LPCVD tipicamente variano da un minimo di 250°C per certi ossidi a oltre 850°C per materiali come il polisilicio. Questa ampia finestra operativa è il risultato diretto delle diverse reazioni chimiche richieste per formare ogni film.

Il fattore critico che determina la temperatura LPCVD è l'energia di attivazione necessaria per la specifica reazione chimica. Film di alta qualità come il polisilicio richiedono una significativa energia termica per rompere i gas precursori stabili, mentre le reazioni catalizzate per film come il biossido di silicio possono procedere a temperature molto più basse.

Perché la temperatura varia in base al materiale

La temperatura di un processo LPCVD riguarda fondamentalmente la fornitura di energia sufficiente per avviare e sostenere la reazione chimica desiderata sulla superficie del substrato. Materiali diversi sono formati da precursori diversi, ognuno con le proprie esigenze energetiche.

Il principio dell'energia termica

Nell'LPCVD, il calore è il catalizzatore primario. Fornisce l'energia di attivazione necessaria per rompere i legami chimici dei gas reagenti, permettendo agli atomi di depositarsi e formare un film solido sul wafer.

Film ad alta temperatura (600-850°C)

I film che richiedono la decomposizione di molecole molto stabili richiedono alte temperature.

Il polisilicio e il nitruro di silicio ne sono esempi lampanti. Questi processi spesso utilizzano precursori come il silano (SiH₄) e il diclorosilano (SiH₂Cl₂), che richiedono temperature nell'intervallo 600°C - 850°C per decomporsi efficacemente e formare un film denso e uniforme.

Film a bassa temperatura (250-400°C)

Alcuni processi LPCVD possono essere eseguiti a temperature significativamente più basse utilizzando precursori più reattivi o co-reagenti che abbassano l'energia di attivazione richiesta.

Un esempio comune è la deposizione di biossido di silicio (SiO₂) utilizzando ozono (O₃). L'elevata reattività dell'ozono consente al processo di funzionare efficacemente a temperature tra 250°C e 400°C, che è molto più bassa rispetto ad altre deposizioni di ossido termico.

Caratteristiche chiave del processo LPCVD

Oltre alla temperatura, la caratteristica distintiva dell'LPCVD è la sua pressione operativa, che influenza direttamente la qualità del film depositato.

Il ruolo della bassa pressione

Operando a pressioni molto basse (da 0,25 a 2,0 Torr), il movimento delle molecole di gas diventa meno ostruito. Ciò consente ai gas reagenti di diffondersi più liberamente e uniformemente su tutte le superfici del wafer.

Questo ambiente a bassa pressione è il motivo per cui l'LPCVD fornisce un'eccellente copertura del gradino e un'uniformità del film, anche su topografie complesse. A differenza dei metodi a pressione più elevata, non richiede un gas vettore.

Eccellente qualità del film

La natura controllata e termicamente guidata del processo offre agli ingegneri un controllo preciso sulla struttura e sulla composizione del film. Ciò si traduce in film di elevata purezza con proprietà affidabili e ripetibili, cruciali per l'industria dei semiconduttori.

Comprendere i compromessi

Sebbene potenti, le temperature richieste per l'LPCVD creano importanti vincoli che gli ingegneri devono gestire.

Vincoli di budget termico

Il principale compromesso dell'LPCVD ad alta temperatura è il budget termico. L'esposizione di un wafer ad alte temperature (superiori a 600°C) può influenzare le strutture precedentemente fabbricate sul dispositivo.

Ad esempio, il calore elevato può causare la diffusione dei droganti fuori dalle loro regioni previste, alterando potenzialmente le prestazioni elettriche dei transistor. Questo è il motivo per cui i metodi di deposizione a bassa temperatura sono spesso richiesti nelle fasi successive della produzione.

Stress e difetti del film

La deposizione di film ad alte temperature può indurre uno stress meccanico significativo mentre il wafer si raffredda. Questo stress può portare alla rottura del film o causare l'incurvamento dell'intero wafer, creando problemi per i successivi passaggi di litografia.

Fare la scelta giusta per il tuo processo

La scelta della temperatura di deposizione è dettata dal materiale necessario e dalla sua integrazione nel flusso complessivo di fabbricazione del dispositivo.

- Se il tuo obiettivo principale è creare un contatto di gate o uno strato strutturale: userai quasi certamente un processo ad alta temperatura (600°C+) per depositare polisilicio di alta qualità.

- Se il tuo obiettivo principale è depositare un dielettrico su componenti sensibili alla temperatura: dovresti utilizzare un processo LPCVD a bassa temperatura (250-400°C), come una deposizione di biossido di silicio a base di ozono.

- Se il tuo obiettivo principale è ottenere il miglior rivestimento conforme possibile su una superficie complessa: la natura a bassa pressione dell'LPCVD è il suo vantaggio chiave, rendendolo superiore a molte altre tecniche CVD indipendentemente dalla temperatura specifica.

In definitiva, comprendere la relazione tra il materiale, l'energia di reazione richiesta e la temperatura del processo è fondamentale per sfruttare con successo l'LPCVD.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Intervallo tipico di temperatura LPCVD |

|---|---|---|

| Film ad alta temperatura | Polisilicio, Nitruro di silicio | 600°C - 850°C |

| Film a bassa temperatura | Biossido di silicio (usando Ozono) | 250°C - 400°C |

Hai bisogno di un controllo preciso della temperatura per i tuoi processi LPCVD? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la fabbricazione di semiconduttori. La nostra esperienza ti garantisce un'eccellente uniformità del film e copertura del gradino per materiali come il polisilicio e il biossido di silicio. Contatta i nostri esperti oggi stesso per ottimizzare i tuoi risultati di deposizione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale