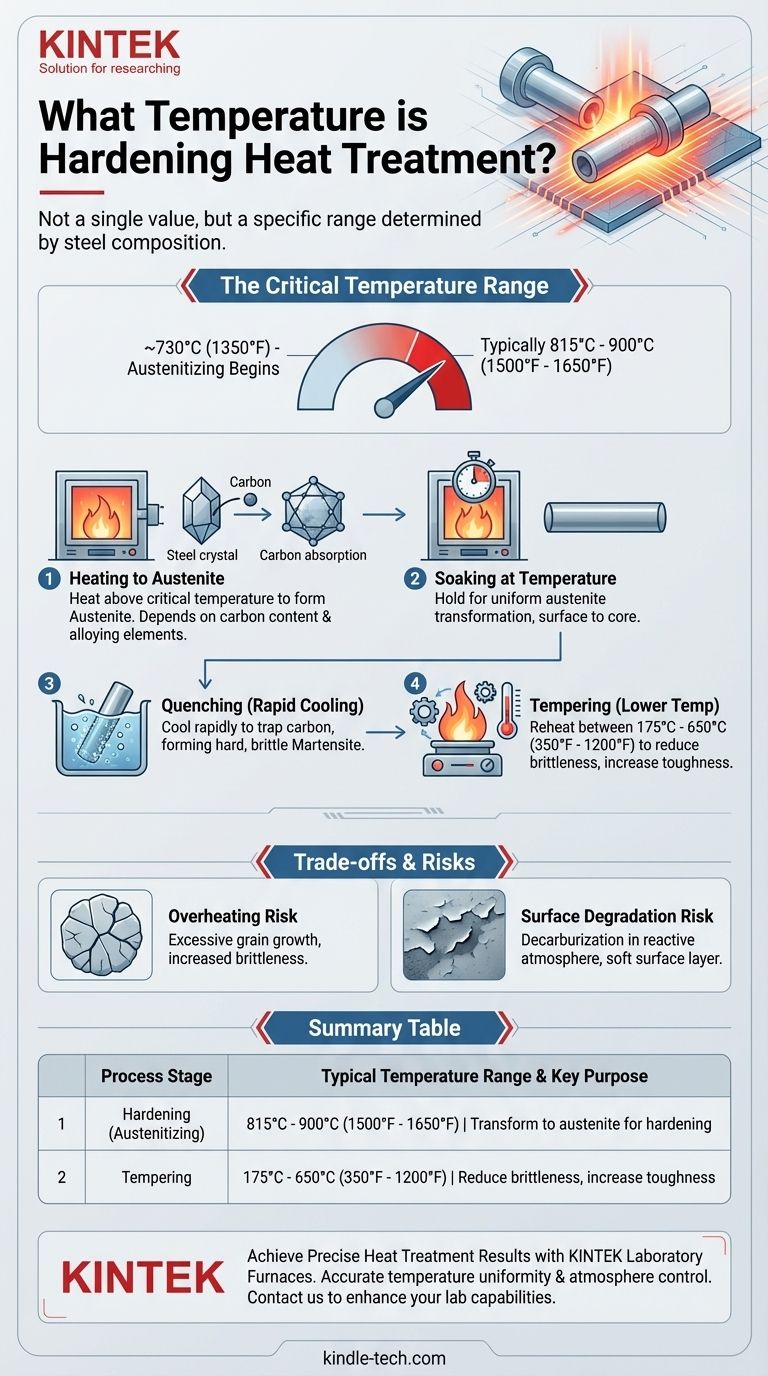

La temperatura per il trattamento termico di tempra non è un valore singolo ma un intervallo specifico determinato dalla composizione dell'acciaio. Per la maggior parte degli acciai al carbonio e legati comuni, questo processo, noto come austenitizzazione, richiede il riscaldamento a una temperatura tipicamente superiore a 730°C (1350°F) per indurre una trasformazione di fase interna critica. La temperatura esatta è cruciale per la dissoluzione del carbonio nella struttura del ferro, che è il passo fondamentale per ottenere la durezza.

L'obiettivo della tempra non è semplicemente riscaldare il metallo, ma riscaldarlo a una precisa "temperatura critica". Questa temperatura specifica trasforma la struttura cristallina interna dell'acciaio in uno stato chiamato austenite, che è il prerequisito necessario per creare un materiale duro dopo un rapido raffreddamento.

Il ruolo della temperatura critica nella tempra

L'intero processo di tempra dipende dal raggiungimento e dal mantenimento della temperatura corretta. Questa temperatura target è direttamente collegata alla composizione chimica dell'acciaio e ai cambiamenti strutturali necessari per aumentarne la durezza e la resistenza.

La trasformazione di fase austenitica

Lo scopo principale del riscaldamento è trasformare la microstruttura dell'acciaio in austenite. L'austenite è una specifica struttura cristallina del ferro che ha la capacità unica di assorbire una quantità significativa di carbonio nella sua matrice. Questo è il primo passo essenziale; senza una trasformazione completa in austenite, l'acciaio non può essere completamente temprato.

Perché la temperatura varia in base al tipo di acciaio

La precisa temperatura di austenitizzazione dipende fortemente dal contenuto di carbonio e dagli altri elementi leganti dell'acciaio. Come regola generale, un contenuto di carbonio più elevato può abbassare leggermente la temperatura richiesta. Le schede tecniche specifiche per ogni lega forniscono l'intervallo di temperatura esatto necessario per risultati ottimali.

Un intervallo di temperatura generale

Per la maggior parte degli acciai al carbonio e legati comuni, la temperatura di tempra o "austenitizzazione" rientra tra 815°C e 900°C (1500°F e 1650°F). Questo è significativamente al di sopra della temperatura critica inferiore di circa 730°C (1350°F) dove inizia la trasformazione in austenite.

La tempra è più di un semplice riscaldamento

Raggiungere la temperatura target è solo una parte di un processo a più stadi. I passaggi successivi sono altrettanto critici per ottenere le proprietà finali desiderate del componente.

Fase 2: Mantenimento alla temperatura

Una volta che l'acciaio raggiunge la sua temperatura di austenitizzazione target, deve essere mantenuto lì per un periodo specifico. Questo tempo di "mantenimento" assicura che l'intera parte, dalla sua superficie al suo nucleo, si sia completamente e uniformemente trasformata in austenite.

Fase 3: Tempra per la durezza

La vera durezza non si ottiene ad alte temperature. Viene creata raffreddando rapidamente l'acciaio dal suo stato austenitico in un processo chiamato tempra. Questo rapido raffreddamento intrappola gli atomi di carbonio disciolti, formando una nuova microstruttura estremamente dura e fragile nota come martensite.

Fase 4: Rinvenimento per la tenacità

Dopo la tempra, l'acciaio è spesso troppo fragile per la maggior parte delle applicazioni pratiche. Un successivo trattamento termico a bassa temperatura chiamato rinvenimento viene eseguito per ridurre la fragilità e ripristinare una certa tenacità. Le temperature di rinvenimento rientrano tipicamente nell'intervallo di 175°C a 650°C (350°F a 1200°F).

Comprendere i compromessi

La scelta della giusta temperatura e del giusto processo implica il bilanciamento di fattori contrastanti. Una cattiva comprensione di questi compromessi può portare a componenti difettosi.

Il rischio di surriscaldamento

Superare la temperatura di austenitizzazione raccomandata può causare una eccessiva crescita del grano all'interno della microstruttura dell'acciaio. Ciò può rendere il prodotto finale fragile e soggetto a crepe, anche dopo il rinvenimento.

Il problema del degrado superficiale

A queste alte temperature, la superficie dell'acciaio è altamente reattiva. L'atmosfera protettiva all'interno del forno è critica. Come notato nei processi tecnici, il potenziale di carbonio dell'atmosfera del forno deve corrispondere alla composizione di carbonio dell'acciaio per prevenire la decarburazione (la perdita di carbonio dalla superficie), che si tradurrebbe in uno strato esterno morbido.

Fare la scelta giusta per il tuo obiettivo

La temperatura corretta è dettata interamente dal tuo materiale e dal risultato desiderato. I termini "tempra" e "rinvenimento" si riferiscono a processi distinti con intervalli di temperatura e obiettivi diversi.

- Se il tuo obiettivo principale è temprare l'acciaio: Devi riscaldare il materiale al di sopra della sua temperatura di trasformazione critica, tipicamente nell'intervallo 815-900°C (1500-1650°F), per formare austenite prima della tempra.

- Se il tuo obiettivo principale è aumentare la tenacità dopo la tempra: Devi utilizzare un processo di rinvenimento a bassa temperatura, tipicamente tra 175-650°C (350-1200°F), per alleviare le sollecitazioni interne.

In definitiva, consultare la scheda tecnica del materiale per la tua specifica lega di acciaio è l'unico modo per assicurarti di utilizzare la temperatura precisa richiesta per risultati ottimali.

Tabella riassuntiva:

| Fase del processo | Intervallo di temperatura tipico | Scopo chiave |

|---|---|---|

| Tempra (Austenitizzazione) | 815°C - 900°C (1500°F - 1650°F) | Trasformare l'acciaio in austenite per la tempra |

| Rinvenimento | 175°C - 650°C (350°F - 1200°F) | Ridurre la fragilità e aumentare la tenacità |

Ottieni risultati di trattamento termico precisi e coerenti con i forni da laboratorio KINTEK.

Che tu stia temprando, rinvenendo o conducendo altri processi termici, il controllo preciso della temperatura non è negoziabile. KINTEK è specializzata in forni da laboratorio e attrezzature ad alte prestazioni progettati per le esigenze rigorose della metallurgia e della scienza dei materiali.

Le nostre soluzioni garantiscono un'uniformità accurata della temperatura e un controllo dell'atmosfera, aiutandoti a prevenire problemi come la crescita del grano o la decarburazione. Affidati a KINTEK per fornire l'attrezzatura affidabile di cui hai bisogno per soddisfare le tue specifiche sui materiali e i tuoi obiettivi di qualità.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per le tue specifiche applicazioni di tempra e trattamento termico dell'acciaio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni