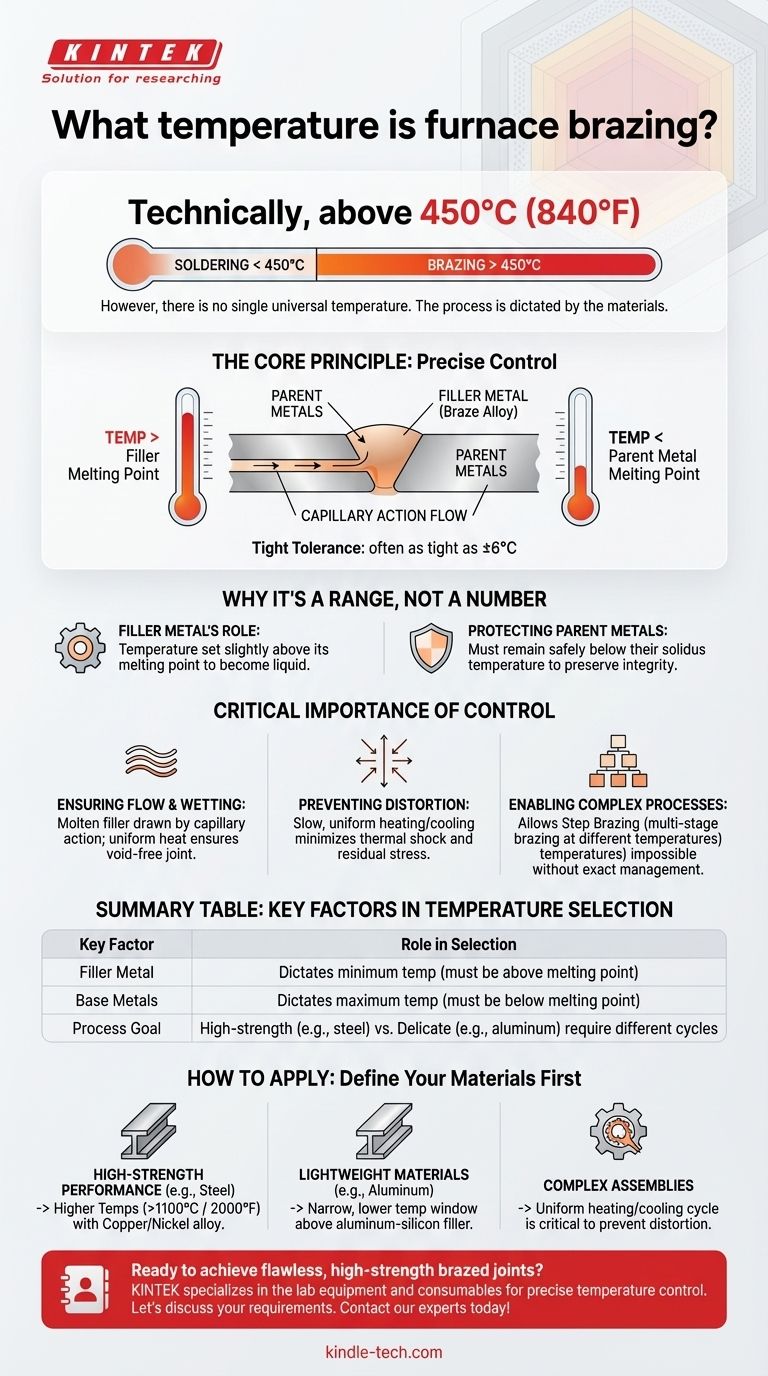

Tecnicamente, la brasatura in forno avviene a qualsiasi temperatura superiore a 450°C (840°F). Tuttavia, non esiste una temperatura unica per il processo. La temperatura precisa è dettata interamente dallo specifico metallo d'apporto utilizzato e deve essere sempre inferiore al punto di fusione dei metalli di base che vengono uniti. La chiave per una brasatura in forno di successo non è un numero specifico, ma il controllo preciso di tale temperatura, spesso entro una tolleranza stretta come ±6°C.

Il principio fondamentale della brasatura in forno non è raggiungere una temperatura universale, ma selezionare il metallo d'apporto giusto per i materiali base ed eseguire quindi un ciclo di riscaldamento e raffreddamento controllato con precisione che attivi il metallo d'apporto senza compromettere i pezzi stessi.

Perché la temperatura è un intervallo, non un numero

Comprendere la funzione della temperatura è più critico che memorizzare un valore specifico. La temperatura di brasatura è una variabile attentamente scelta in un'equazione complessa che coinvolge molteplici materiali.

Il ruolo del metallo d'apporto

L'intero processo dipende dal metallo d'apporto (o lega di brasatura). La temperatura del forno è impostata per essere leggermente superiore al punto di fusione di questa specifica lega. Ciò consente al metallo d'apporto di diventare liquido e fluire nella giunzione.

Proteggere i metalli di base

È fondamentale che la temperatura di brasatura rimanga ben al di sotto della temperatura di solidus (il punto in cui inizia a fondere) dei metalli che vengono uniti. Ciò assicura che i metalli di base non vengano danneggiati o fusi, preservandone l'integrità strutturale.

La soglia dei 450°C (840°F)

Il segno dei 450°C (840°F) è la linea di demarcazione riconosciuta a livello internazionale. I processi di unione dei metalli che utilizzano un metallo d'apporto al di sotto di questa temperatura sono definiti saldatura, mentre quelli che avvengono al di sopra sono definiti brasatura.

L'importanza critica del controllo della temperatura

I vantaggi della brasatura in forno sono direttamente collegati alla sua capacità di gestire il calore con eccezionale precisione. I riferimenti al riscaldamento uniforme, alla minima distorsione e alla combinazione di trattamenti termici derivano tutti da questo controllo.

Garantire il corretto flusso e la bagnatura

Una volta che il forno raggiunge la temperatura corretta, il metallo d'apporto fuso viene attratto attraverso lo stretto spazio tra i metalli di base per azione capillare. Un calore costante e uniforme assicura che questo flusso sia completo, creando una giunzione forte e priva di vuoti.

Prevenire distorsioni e stress

Lente velocità di riscaldamento e raffreddamento uniformi sono caratteristiche distintive del processo di brasatura in forno. Questo ciclo termico controllato riduce al minimo il rischio di shock termico, distorsione o stress residuo nell'assieme finale, il che è fondamentale per i componenti ad alta precisione.

Abilitare processi complessi

Il controllo preciso della temperatura consente tecniche avanzate. La brasatura a gradini, ad esempio, comporta l'unione di un componente con un metallo d'apporto ad alta temperatura, quindi l'esecuzione di una seconda brasatura sullo stesso assieme a una temperatura inferiore utilizzando una lega d'apporto diversa. Ciò sarebbe impossibile senza una gestione termica esatta.

Comprendere i compromessi

Sebbene sia altamente efficace, la brasatura in forno non è una soluzione universale. I suoi vantaggi comportano requisiti e limitazioni specifici.

Elevato costo iniziale delle attrezzature

I forni industriali, in particolare quelli con capacità di vuoto o atmosfera controllata, rappresentano un investimento di capitale significativo. Il processo è progettato per ambienti di produzione.

Il controllo dell'atmosfera non è negoziabile

Uno dei principali vantaggi del processo è l'uso di un'atmosfera pulita (come un vuoto o un gas inerte) per prevenire l'ossidazione, eliminando la necessità di fondente. Questo è un potente vantaggio, ma significa anche che l'attrezzatura è più complessa e richiede un monitoraggio attento.

Più adatto ai volumi di produzione

La brasatura in forno eccelle nella produzione di molti pezzi identici con risultati ripetibili e di alta qualità. Generalmente non è un metodo economicamente vantaggioso o pratico per riparazioni uniche o lotti molto piccoli.

Come applicarlo al tuo progetto

Invece di chiedere una singola temperatura, l'approccio efficace è definire prima i materiali e il risultato desiderato.

- Se la tua attenzione principale è la prestazione ad alta resistenza (ad esempio, assiemi in acciaio): Il tuo processo comporterà probabilmente una lega d'apporto a base di rame o nichel, che richiede temperature del forno che possono superare i 1100°C (2000°F).

- Se la tua attenzione principale è l'unione di materiali leggeri (ad esempio, alluminio): Opererai in una finestra di temperatura molto più bassa e ristretta, gestita attentamente per essere appena superiore al punto di fusione del metallo d'apporto alluminio-silicio.

- Se la tua attenzione principale è la produzione di assiemi complessi: Il fattore critico è l'uniformità del ciclo di riscaldamento e raffreddamento, assicurando che tutte le giunzioni raggiungano la temperatura target senza surriscaldare o distorcere componenti delicati.

In definitiva, la selezione della corretta temperatura di brasatura è una funzione di ingegneria attenta, guidata dai materiali che si intende unire.

Tabella riassuntiva:

| Fattore chiave | Ruolo nella selezione della temperatura |

|---|---|

| Metallo d'apporto | Determina la temperatura minima (deve essere superiore al suo punto di fusione). |

| Metalli di base | Determina la temperatura massima (deve essere inferiore al loro punto di fusione). |

| Obiettivo del processo | Giunzioni ad alta resistenza (acciaio) rispetto a materiali delicati (alluminio) richiedono cicli termici diversi. |

Pronto a ottenere giunzioni brasate impeccabili e ad alta resistenza? Il controllo preciso della temperatura della brasatura in forno è la chiave del successo. In KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo che rendono possibile questa precisione. La nostra esperienza aiuta i laboratori e i produttori a selezionare i materiali e i processi giusti per unire tutto, dagli acciai ad alte prestazioni agli assiemi delicati in alluminio. Discutiamo le esigenze del tuo progetto e come possiamo supportare il tuo successo nella brasatura. Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante