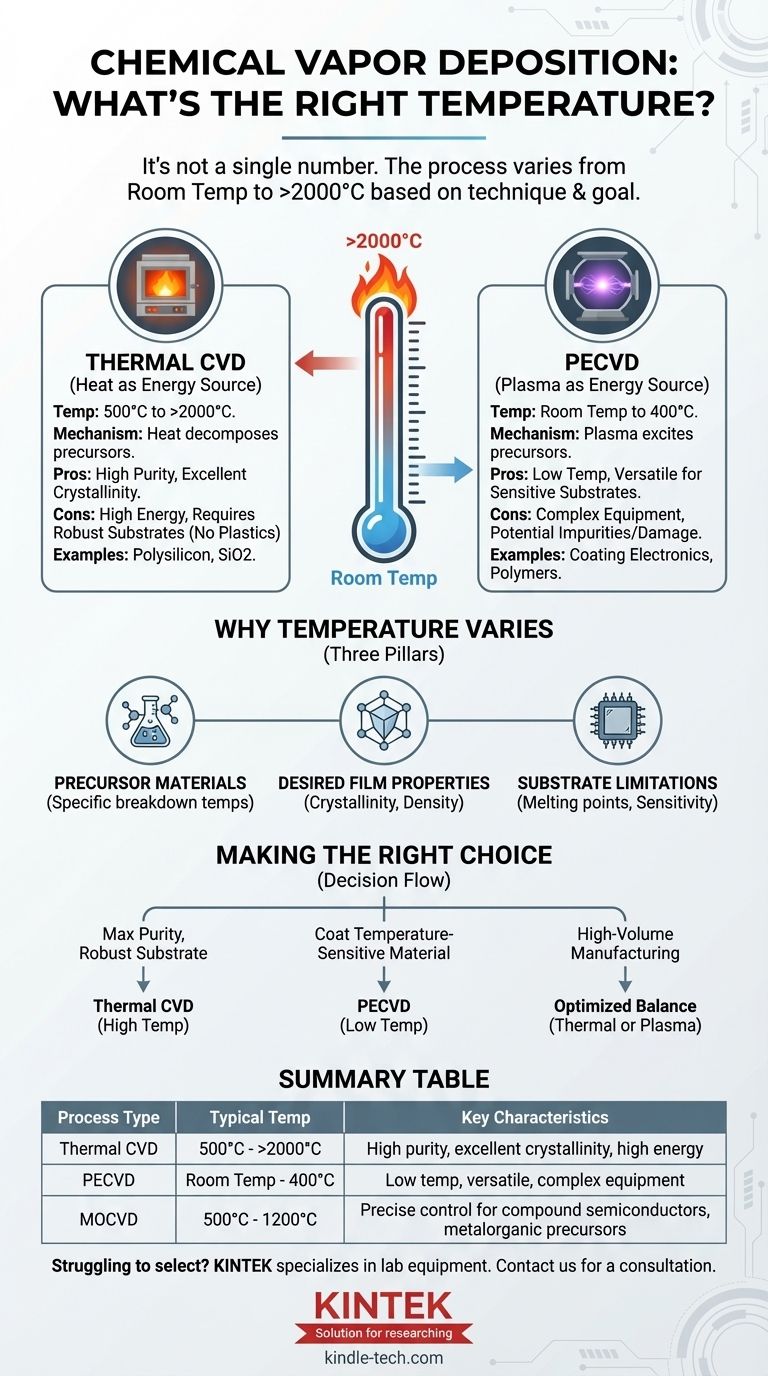

Non esiste un'unica temperatura per la deposizione chimica da vapore (CVD). La temperatura del processo varia drasticamente in base alla tecnica specifica, ai materiali precursori utilizzati e alle proprietà desiderate del film finale. Questo intervallo può variare da quasi la temperatura ambiente per i metodi assistiti da plasma a ben oltre i 2000°C per i processi termici ad alta purezza.

Il principio fondamentale della CVD è fornire energia sufficiente per avviare una reazione chimica sulla superficie di un substrato. Sebbene l'alta temperatura sia un modo comune per fornire questa energia, non è l'unico. Comprendere i compromessi tra le diverse fonti di energia è fondamentale per selezionare il processo giusto.

Il ruolo dell'energia nella CVD

La deposizione chimica da vapore non è un singolo processo, ma una famiglia di tecniche. Condividono tutte un obiettivo: utilizzare gas precursori per depositare un film sottile solido su una superficie. La temperatura "migliore" è semplicemente quella che fornisce la giusta quantità di energia per la specifica reazione chimica richiesta.

Il calore come fonte primaria di energia (CVD termica)

La CVD tradizionale si basa sul calore per guidare la reazione. Il substrato viene posto in una camera e riscaldato a una temperatura sufficientemente alta da far sì che i gas precursori si decompongano e reagiscano, formando uno strato solido sulla superficie.

Questo è il principio alla base della CVD termica, della CVD a filamento caldo e della CVD metallorganica (MOCVD). Questi metodi sono spesso utilizzati per creare film altamente puri e cristallini come il polisilicio utilizzato nelle celle solari o il biossido di silicio nella microelettronica.

Il plasma come fonte di energia alternativa (PECVD)

La deposizione chimica da vapore assistita da plasma (PECVD) è un importante progresso che consente la deposizione a temperature molto più basse. Invece di fare affidamento esclusivamente sul calore, viene utilizzato un campo elettrico per eccitare i gas precursori in uno stato di plasma.

Questo plasma altamente energetico fornisce l'energia necessaria affinché avvenga la reazione chimica. Poiché l'energia proviene dal plasma anziché dal riscaldamento termico del substrato, il processo può essere eseguito a temperature significativamente più basse, spesso dalla temperatura ambiente a poche centinaia di gradi Celsius.

Perché la temperatura varia così ampiamente

La temperatura richiesta per un processo CVD non è un numero arbitrario; è determinata da un insieme preciso di vincoli fisici e chimici.

I materiali precursori

Ogni composto chimico ha una temperatura specifica alla quale inizia a decomporsi o a reagire. La scelta del gas precursore è il primo fattore che determina la finestra di temperatura necessaria.

Le proprietà desiderate del film

La temperatura influenza direttamente le proprietà finali del film depositato. Temperature più elevate spesso portano a film più densi, più cristallini e di purezza superiore. Temperature più basse possono comportare una struttura amorfa (non cristallina), che può essere desiderabile per alcune applicazioni.

I limiti del substrato

Forse il vincolo pratico più importante è il materiale del substrato. Non è possibile depositare un film a 900°C su un substrato plastico che si scioglie a 150°C. La necessità di rivestire materiali sensibili alla temperatura, come circuiti elettronici completati o polimeri, è un motore principale per l'utilizzo di metodi PECVD a bassa temperatura.

Comprendere i compromessi

La scelta tra un processo ad alta temperatura e uno a bassa temperatura è una decisione ingegneristica critica basata su una chiara serie di compromessi.

CVD ad alta temperatura (es. CVD termica)

- Vantaggi: Tipicamente produce film con purezza molto elevata e eccellente qualità cristallina. Il processo è spesso più semplice e più controllato per la ricerca sui materiali fondamentali.

- Svantaggi: Consumo energetico estremamente elevato e richiede substrati in grado di resistere al calore intenso. Questo processo non è adatto per rivestire elettronica finita o materie plastiche.

CVD a bassa temperatura (es. PECVD)

- Vantaggi: Molto versatile, consente il rivestimento di materiali sensibili alla temperatura. Può anche raggiungere velocità di deposizione più elevate per alcuni materiali, aumentando la produttività della produzione.

- Svantaggi: L'attrezzatura è più complessa. L'ambiente al plasma può talvolta introdurre impurità o causare danni al film, e la qualità del film risultante potrebbe essere diversa (ad esempio, meno cristallina) rispetto al suo equivalente ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Per determinare la temperatura appropriata, devi prima definire il tuo obiettivo. Il processo CVD "giusto" è quello che raggiunge le proprietà del film desiderate senza danneggiare il substrato.

- Se la tua attenzione principale è la massima purezza e cristallinità su un substrato robusto: Un processo CVD termico ad alta temperatura è la scelta convenzionale e spesso superiore.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura: Un processo PECVD a bassa temperatura non è solo un'opzione, è una necessità.

- Se la tua attenzione principale è la produzione ad alto volume (ad esempio, celle solari o rivestimenti protettivi): La decisione comporta un complesso equilibrio tra velocità di deposizione, costo energetico e prestazioni finali del film, portando a sistemi termici o al plasma altamente ottimizzati.

In definitiva, il tuo obiettivo detta il processo e il processo detta la temperatura.

Tabella riassuntiva:

| Tipo di processo CVD | Intervallo di temperatura tipico | Caratteristiche principali |

|---|---|---|

| CVD Termica | da 500°C a >2000°C | Alta purezza, eccellente cristallinità, alto consumo energetico |

| PECVD | Da temperatura ambiente a 400°C | Bassa temperatura, versatile per substrati sensibili, attrezzature più complesse |

| MOCVD | da 500°C a 1200°C | Controllo preciso per semiconduttori composti, utilizza precursori metallorganici |

Hai difficoltà a selezionare il giusto processo CVD per il tuo substrato specifico e i requisiti del film? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra tecniche ad alta e bassa temperatura per ottenere le proprietà del film desiderate, che si tratti della massima purezza su un substrato robusto o del rivestimento di un materiale sensibile alla temperatura. Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri la soluzione CVD ideale per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse