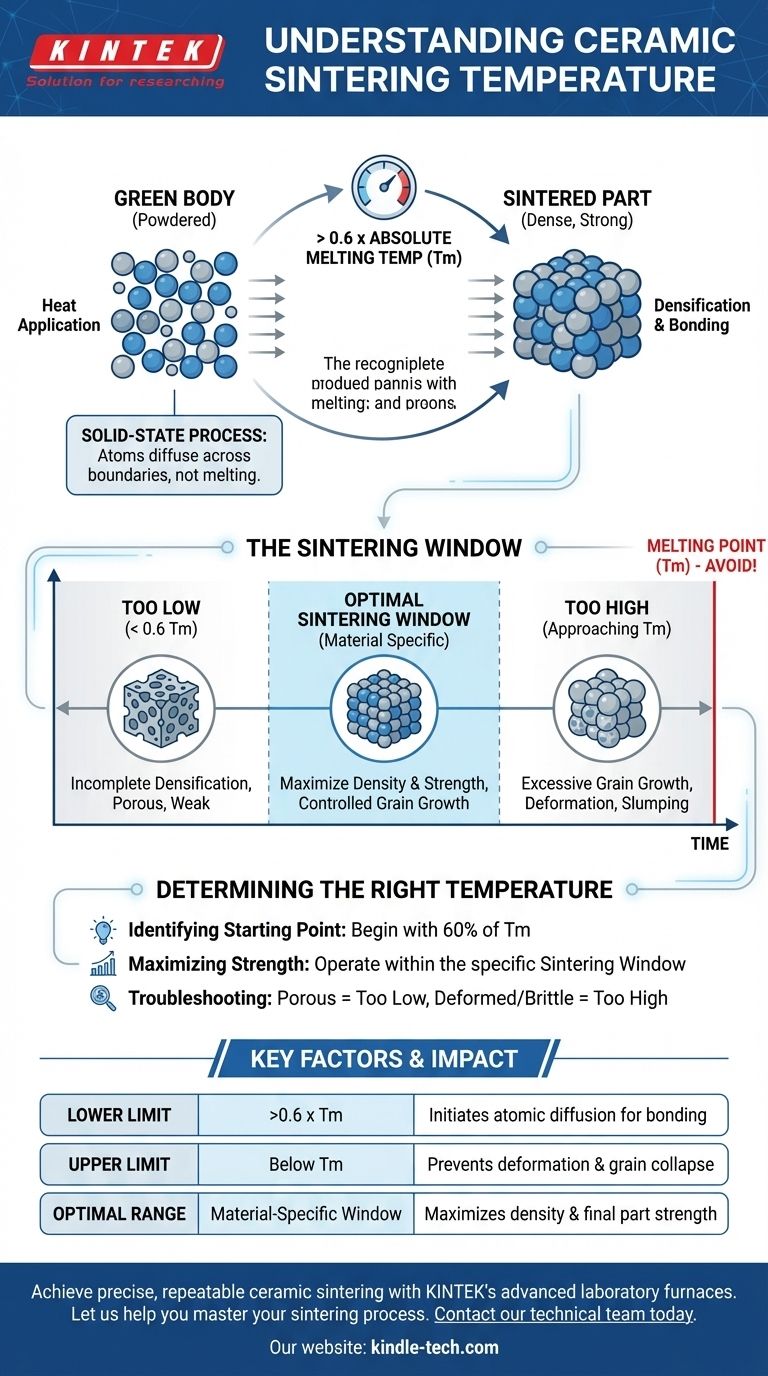

Come regola generale, la sinterizzazione della ceramica avviene a temperature superiori a 0,6 volte la temperatura di fusione assoluta (Tm) del materiale. Questa alta temperatura non è destinata a fondere la ceramica, ma a fornire energia sufficiente per la diffusione allo stato solido, un processo in cui gli atomi migrano attraverso i confini delle particelle per fondere il materiale in una massa solida e densa.

Il punto chiave da ricordare è che la temperatura di sinterizzazione non è un valore singolo, ma un intervallo attentamente controllato specifico per ogni materiale. L'obiettivo è rendere il materiale sufficientemente caldo affinché gli atomi si leghino senza raggiungere il punto di fusione, il che causerebbe la liquefazione e il collasso della struttura.

Perché la temperatura è il fattore critico

La sinterizzazione è fondamentalmente un processo guidato dal calore. L'applicazione precisa della temperatura è ciò che trasforma un corpo "verde" (non cotto) di polvere ceramica, allentato, in un pezzo forte e coerente.

Attivazione della diffusione atomica

Il calore fornisce l'energia cinetica necessaria affinché gli atomi si muovano. Durante la sinterizzazione, questa energia consente agli atomi sulla superficie delle singole particelle ceramiche di diffondere attraverso i confini e legarsi con le particelle vicine.

Questo processo riduce l'area superficiale complessiva e chiude i pori tra le particelle, portando alla densificazione e a un aumento significativo della resistenza e della stabilità del materiale.

Un processo allo stato solido

Fondamentalmente, la sinterizzazione è un meccanismo allo stato solido. La temperatura deve rimanere al di sotto del punto di fusione del materiale.

Se la ceramica dovesse fondere, la sua forma acquisita andrebbe persa. L'obiettivo è fondere le particelle insieme mentre rimangono solide, preservando la geometria del componente.

Comprendere la finestra di sinterizzazione

Ogni materiale ceramico ha una "finestra di sinterizzazione" ottimale: un intervallo di temperatura specifico in cui si verifica una densificazione efficace senza causare danni strutturali.

Il limite inferiore

Il processo richiede una temperatura minima per avviare una significativa diffusione atomica. È qui che la regola empirica — superiore a 0,6 Tm — funge da utile punto di partenza.

Al di sotto di questa soglia generale, la velocità di diffusione è troppo lenta per raggiungere la piena densità in un lasso di tempo pratico.

Il limite superiore

Il limite superiore assoluto per la sinterizzazione è il punto di fusione del materiale. Avvicinarsi a questa temperatura rischia la deformazione, l'afflosciamento o la completa liquefazione del pezzo.

La sinterizzazione nel contesto

La fase di sinterizzazione arriva alla fine di un processo a più fasi. Un "corpo verde" modellato viene prima riscaldato a una temperatura più bassa per bruciare i leganti prima di essere portato all'alta temperatura di sinterizzazione per fondere le particelle ceramiche.

I compromessi del controllo della temperatura

Raggiungere la temperatura corretta è un atto di bilanciamento. Deviare anche leggermente dalla finestra di sinterizzazione ottimale può avere conseguenze significative sul prodotto finale.

Troppo bassa: densificazione incompleta

Se la temperatura è troppo bassa, la diffusione sarà insufficiente. Il pezzo risultante sarà poroso, meccanicamente debole e potrebbe non soddisfare le specifiche di prestazione richieste.

Troppo alta: crescita del grano e deformazione

Se la temperatura è troppo alta, anche se inferiore al punto di fusione, può causare altri problemi. Il problema principale è l'eccessiva crescita del grano, dove i grani più piccoli si fondono in grani più grandi, il che spesso può ridurre la resistenza e la tenacità alla frattura del materiale.

Determinare la temperatura giusta per il tuo obiettivo

La temperatura di sinterizzazione corretta dipende interamente dal materiale specifico e dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è identificare un punto di partenza: Inizia trovando la temperatura di fusione assoluta (Tm) del materiale e calcola il 60% di tale valore.

- Se il tuo obiettivo principale è ottenere la massima resistenza: Devi operare all'interno della finestra di sinterizzazione specifica del materiale, bilanciando la temperatura per massimizzare la densità e prevenire un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è la risoluzione dei problemi di processo: Un pezzo poroso e debole suggerisce che la temperatura potrebbe essere troppo bassa, mentre un pezzo deformato o fragile potrebbe indicare che la temperatura era troppo alta.

In definitiva, il controllo preciso della temperatura è lo strumento essenziale per trasformare la ceramica in polvere in un componente tecnico ad alte prestazioni.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Impatto sulla sinterizzazione |

|---|---|---|

| Limite inferiore | >0,6 x Temperatura di fusione (Tm) | Avvia la diffusione atomica per il legame |

| Limite superiore | Al di sotto del punto di fusione (Tm) | Previene la deformazione e il collasso del grano |

| Intervallo ottimale | Finestra di sinterizzazione specifica del materiale | Massimizza la densità e la resistenza finale del pezzo |

Ottieni una sinterizzazione ceramica precisa e ripetibile con i forni da laboratorio avanzati di KINTEK.

Sia che tu stia sviluppando nuovi materiali o risolvendo problemi di produzione, il controllo preciso della temperatura è un requisito non negoziabile. KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo su cui ricercatori e ingegneri fanno affidamento per risultati coerenti e di alta qualità.

Lascia che ti aiutiamo a padroneggiare il tuo processo di sinterizzazione. I nostri esperti possono guidarti verso le attrezzature giuste per i tuoi materiali ceramici specifici e i tuoi obiettivi applicativi.

Contatta oggi il nostro team tecnico per discutere le tue esigenze di sinterizzazione e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto