La risposta breve è che la brasatura è un processo di giunzione dei metalli che avviene a temperature superiori a 450°C (840°F), ma non esiste un'unica temperatura per tutte le brasature. La temperatura esatta richiesta dipende interamente dalla specifica lega di metallo d'apporto che si sta utilizzando. La temperatura di lavoro corretta è sempre un intervallo impostato leggermente al di sopra del punto in cui la specifica lega d'apporto diventa completamente liquida.

Il tuo obiettivo non è raggiungere un singolo numero magico, ma riscaldare i metalli di base in modo uniforme in modo che l'intera area del giunto raggiunga l'intervallo di lavoro ideale per la tua specifica lega d'apporto. Ciò garantisce che la lega si sciolga, scorra completamente tramite azione capillare e formi un legame forte e permanente.

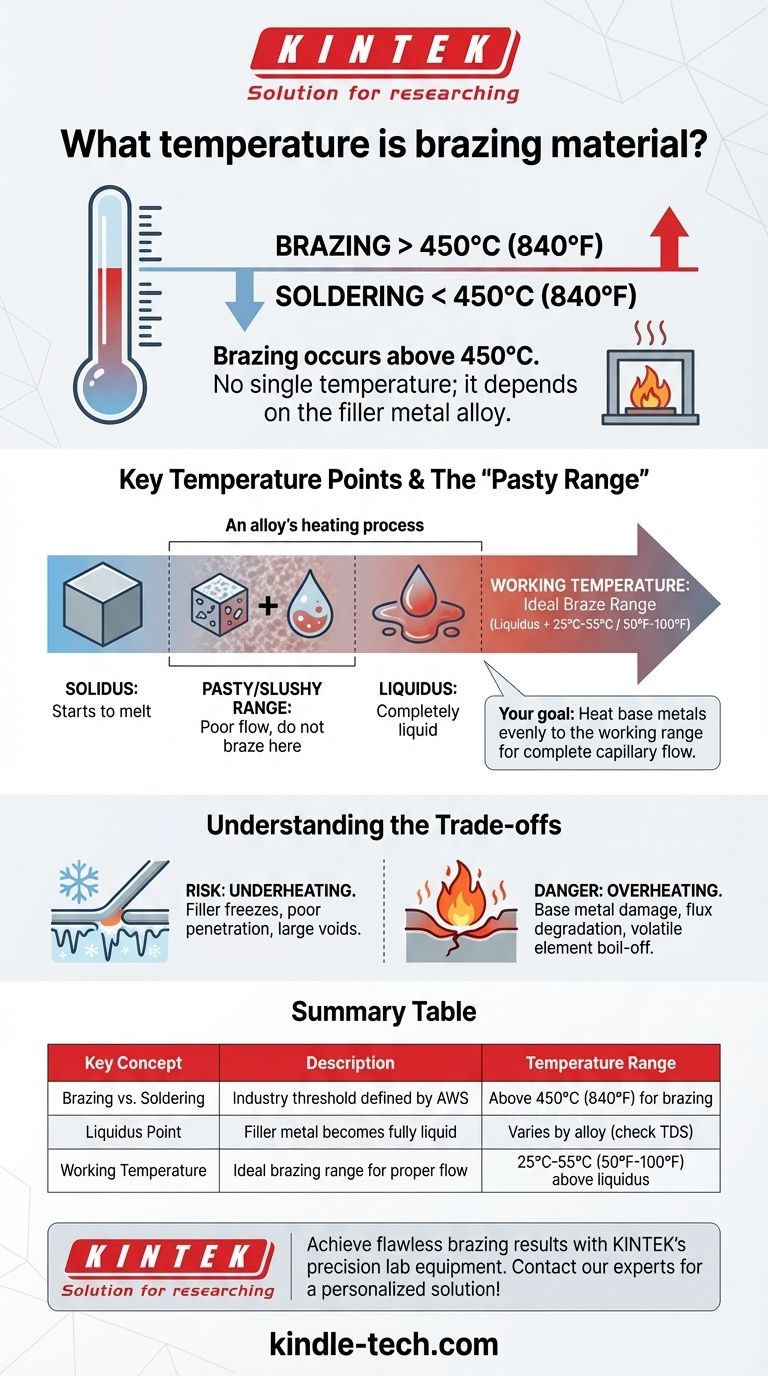

La linea di demarcazione: Brasatura vs. Saldobrasatura

Per comprendere la temperatura di brasatura, è fondamentale distinguerla dalla sua controparte a temperatura più bassa, la saldobrasatura. La distinzione è una soglia chiara definita dal settore.

La regola dei 450°C (840°F)

L'American Welding Society (AWS) definisce la brasatura come un processo che utilizza un metallo d'apporto che fonde e scorre a una temperatura superiore a 450°C (840°F).

La saldobrasatura, al contrario, utilizza un metallo d'apporto che fonde al di sotto di questa soglia di 450°C (840°F). Questa differenza fondamentale di temperatura determina i tipi di leghe utilizzate, la resistenza del giunto finale e le attrezzature necessarie.

Perché "una sola temperatura" non esiste

La questione della temperatura di brasatura non riguarda un singolo valore, ma la comprensione del comportamento di fusione di una lega specifica. Questo comportamento è definito da due punti di temperatura critici.

Introduzione a Solido e Liquido

Ogni lega per brasatura ha due temperature chiave elencate sulla sua scheda tecnica:

- Solido: La temperatura alla quale la lega inizia a fondere.

- Liquido: La temperatura alla quale la lega diventa completamente liquida.

Per una brasatura riuscita, è necessario riscaldare l'assemblaggio al di sopra della temperatura di liquido della lega.

L'intervallo "pastoso" o "fangoso"

La zona di temperatura tra il solido e il liquido è nota come intervallo "pastoso" o "fangoso". In questo stato, la lega è una miscela di solido e liquido e non scorrerà correttamente.

Tentare di brasare in questo intervallo si traduce in una scarsa penetrazione del giunto ed è una causa comune di cedimento del giunto.

L'obiettivo: Temperatura di lavoro

La corretta temperatura di brasatura, spesso chiamata "temperatura di lavoro", è un intervallo che inizia al di sopra del punto di liquido.

Come regola generale, la temperatura di brasatura ideale è 25°C - 55°C (50°F - 100°F) al di sopra della temperatura di liquido del metallo d'apporto. Questo leggero eccesso di temperatura assicura che la lega sia completamente fluida, compensa la minima perdita di calore al giunto e promuove un flusso rapido e completo tramite azione capillare.

Comprendere i compromessi

Il controllo della temperatura è un atto di bilanciamento. Sia troppo poco che troppo calore comprometteranno l'integrità del tuo lavoro.

Il rischio di sottoriscaldamento

Se i metalli di base non sono abbastanza caldi, il metallo d'apporto si "congelerà" al contatto. Ciò gli impedirà di essere aspirato nel giunto.

Il risultato è un giunto con scarsa penetrazione, grandi vuoti e quasi nessuna resistenza meccanica. Il materiale d'apporto si agglomererà sulla superficie invece di "bagnare" il metallo e fluire uniformemente.

Il pericolo di surriscaldamento

Un calore eccessivo è altrettanto dannoso. Il surriscaldamento può causare diversi problemi critici:

- Danneggiamento del metallo di base: L'incurvamento, la distorsione o il danno metallurgico come una crescita eccessiva dei grani possono indebolire le parti che si sta cercando di unire.

- Degradazione del fondente: Il fondente è essenziale per pulire il metallo e consentire il flusso, ma ha una vita utile limitata ad alte temperature. Il calore eccessivo lo brucerà prima che la lega di brasatura possa svolgere il suo lavoro.

- Danneggiamento del metallo d'apporto: Alcune leghe contengono elementi volatili (come zinco o cadmio). Il surriscaldamento può far bollire questi elementi fuori dalla lega, alterandone la composizione chimica, creando fumi tossici e degradandone le prestazioni.

Come determinare la temperatura giusta per il tuo progetto

Scegliere la temperatura corretta è una questione di consultare i materiali e osservare il processo. Una brasatura riuscita dipende dal riscaldamento delle parti, non dal metallo d'apporto stesso.

- Se il tuo obiettivo principale è scegliere un metallo d'apporto: Inizia verificando la tolleranza al calore dei tuoi metalli di base, quindi seleziona una lega per brasatura con un intervallo di lavoro che non li danneggerà.

- Se il tuo obiettivo principale è configurare la tua attrezzatura: Consulta sempre la Scheda Tecnica (TDS) fornita dal produttore del metallo d'apporto. Specificherà il solido, il liquido esatti e l'intervallo di temperatura di brasatura raccomandato.

- Se il tuo obiettivo principale è risolvere i problemi di un giunto fallito: Il problema più comune è il riscaldamento non uniforme. Assicurati che la tua tecnica porti l'intera massa dell'area del giunto uniformemente alla temperatura target prima di applicare la bacchetta d'apporto.

Padroneggiare la temperatura di brasatura significa controllare un processo termico, non solo raggiungere un numero specifico su un manometro.

Tabella riassuntiva:

| Concetto chiave | Descrizione | Intervallo di temperatura |

|---|---|---|

| Brasatura vs. Saldobrasatura | Soglia del settore definita dall'AWS | Superiore a 450°C (840°F) per la brasatura |

| Punto di liquido | Temperatura alla quale il metallo d'apporto diventa completamente liquido | Varia a seconda della lega (controllare la TDS) |

| Temperatura di lavoro | Intervallo di brasatura ideale per un flusso corretto | 25°C-55°C (50°F-100°F) sopra il liquido |

Ottieni risultati di brasatura impeccabili con le apparecchiature da laboratorio di precisione di KINTEK. Che tu stia lavorando con leghe ad alta temperatura o metalli di base sensibili, i nostri forni e sistemi di riscaldamento forniscono l'esatto controllo della temperatura e il riscaldamento uniforme di cui hai bisogno per giunti forti e affidabili.

Siamo specializzati nel servire i laboratori con apparecchiature durevoli e ad alte prestazioni per tutte le tue applicazioni di giunzione di metalli e trattamento termico.

Pronto a ottimizzare il tuo processo di brasatura? Contatta oggi i nostri esperti per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?