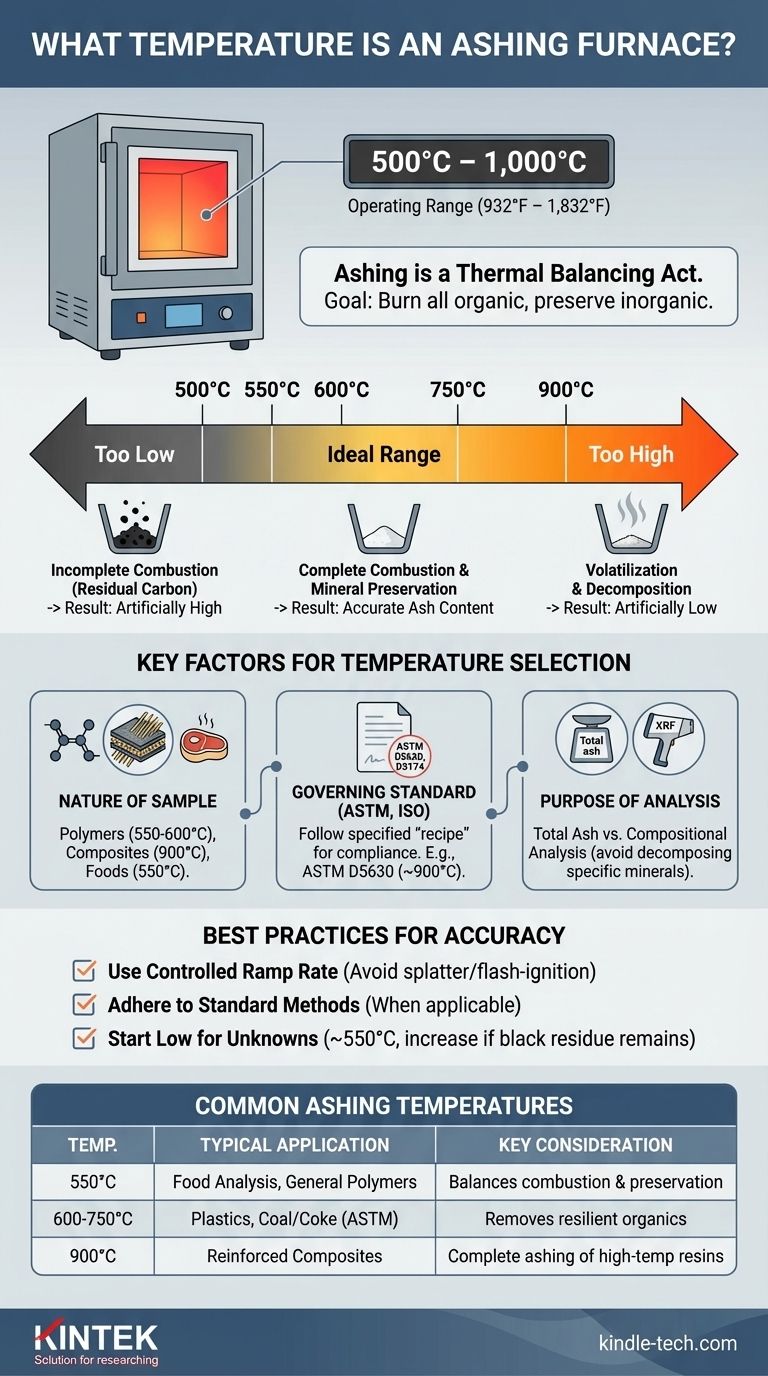

Un forno per la calcinazione, noto anche come forno a muffola, opera tipicamente in un intervallo di temperatura da 500°C a 1.000°C (932°F a 1.832°F). La temperatura esatta non è un valore unico, ma dipende in modo critico dal materiale specifico in fase di analisi e dal metodo standard ufficiale seguito, con punti di riferimento comuni che includono 550°C, 600°C e 900°C.

La calcinazione è un atto di bilanciamento termico. L'obiettivo è impostare una temperatura sufficientemente alta da bruciare completamente tutto il materiale organico, ma non così alta da causare la decomposizione o la vaporizzazione della cenere inorganica che si sta cercando di misurare.

Cos'è la Calcinazione e Perché la Temperatura è Critica?

La calcinazione è una tecnica analitica fondamentale utilizzata per determinare la quantità di materiale inorganico non combustibile in un campione. La temperatura scelta determina direttamente l'accuratezza e la validità del risultato.

L'Obiettivo: Isolare il Contenuto Inorganico

Il principio fondamentale della calcinazione è la decomposizione termica. Riscaldando un campione in presenza di aria, si avvia la combustione. L'alta temperatura scompone e brucia tutti i composti organici — principalmente carbonio, idrogeno e ossigeno — come gas come CO2 e H2O.

Ciò che rimane è la cenere: un residuo dei materiali inorganici come minerali, riempitivi (es. fibra di vetro, talco nelle materie plastiche) o sali che non bruciano. Il peso di questa cenere viene quindi utilizzato per calcolare la percentuale di contenuto inorganico nel campione originale.

L'Atto di Bilanciamento Termico

La temperatura selezionata deve essere precisa. Deve essere sufficientemente alta per garantire che ogni minima parte di materia organica venga convertita in gas. Qualsiasi carbonio residuo verrà pesato insieme alla cenere, portando a una misurazione del contenuto di cenere artificialmente alta e errata.

Tuttavia, se la temperatura è troppo alta, può causare la volatilità o la decomposizione di alcuni dei componenti inorganici stessi. Ciò porta a una perdita di massa, risultando in una misurazione del contenuto di cenere artificialmente bassa e errata.

Fattori Chiave che Determinano la Temperatura di Calcinazione

Non è possibile scegliere una temperatura di calcinazione senza prima considerare il contesto della propria analisi. Tre fattori sono fondamentali: il campione, lo standard e l'obiettivo.

La Natura del Vostro Campione

Materiali diversi richiedono temperature diverse per una calcinazione completa e accurata.

- Polimeri: Le materie plastiche standard come il polietilene (PE) o il polipropilene (PP) vengono spesso calcinate a temperature più basse, intorno ai 550°C - 600°C.

- Compositi Rinforzati: Le materie plastiche contenenti riempitivi resistenti come la fibra di vetro o alcuni minerali possono richiedere temperature più elevate, come 900°C, per garantire l'eliminazione di tutta la resina polimerica.

- Alimenti e Materiali Organici: Molte procedure di analisi degli alimenti specificano 550°C. Questa temperatura è sufficientemente alta per bruciare carboidrati e proteine senza vaporizzare i sali minerali volatili.

Il Metodo Standard di Riferimento (ASTM, ISO)

Per il controllo qualità e la conformità normativa, la maggior parte delle industrie si affida a metodi di prova standardizzati. Questi documenti forniscono una "ricetta" non negoziabile per la procedura.

Ad esempio, la ASTM D5630 specifica protocolli di calcinazione per le materie plastiche, utilizzando spesso temperature intorno ai 900°C. La ASTM D3174 è utilizzata per determinare il contenuto di cenere nel carbone e nel coke, specificando temperature intorno ai 750°C o 950°C a seconda del metodo. Fare sempre riferimento allo standard ufficiale, se applicabile al proprio lavoro.

Lo Scopo dell'Analisi

Se il vostro unico obiettivo è misurare la percentuale totale di cenere, la vostra preoccupazione principale è garantire una combustione completa senza volatilizzazione.

Tuttavia, se si prevede di eseguire un'analisi compositiva sulla cenere risultante (ad esempio, utilizzando la fluorescenza a raggi X), la scelta della temperatura è ancora più vincolata. È necessario evitare temperature che potrebbero alterare lo stato chimico dei minerali che si intende analizzare.

Comprendere i Compromessi: Errori Comuni nella Calcinazione

Gli errori nella calcinazione risalgono quasi sempre a un'impostazione di temperatura o a un profilo di riscaldamento errati.

Il Problema di una Temperatura Troppo Bassa

Se la temperatura non è abbastanza alta, la combustione sarà incompleta. Si rimarrà con carbonio incombusto nella capsula, che di solito appare come puntini neri o grigi.

Questo carbonio residuo aggiunge peso, rendendo la misurazione finale del contenuto di cenere erroneamente alta.

Il Pericolo di una Temperatura Troppo Alta

Questo è un errore più sottile ma altrettanto grave. Alcuni composti inorganici, come alcuni cloruri e carbonati, possono decomporsi o vaporizzare a temperature molto elevate.

Ad esempio, il carbonato di calcio (CaCO3) può decomporsi in ossido di calcio (CaO) e anidride carbonica gassosa sopra circa 825°C. Questa perdita di gas CO2 dalla cenere porta a un peso finale erroneamente basso.

L'Importanza della Velocità di Rampa

Anche la velocità con cui il forno si riscalda (velocità di rampa) è fondamentale. Se si riscalda il campione troppo velocemente, può incendiarsi improvvisamente o schizzare, espellendo fisicamente materiale dalla capsula.

Questa perdita di materiale, sia organico che inorganico, porterà a un risultato non valido. Una velocità di rampa lenta e controllata consente una decomposizione graduale e assicura che tutto il materiale rimanga nella capsula per una pesata finale accurata.

Selezione della Temperatura Corretta per la Vostra Applicazione

Per garantire risultati accurati e riproducibili, è necessario affrontare la selezione della temperatura in modo metodico. Utilizzare queste linee guida per fare la scelta giusta.

- Se si segue un metodo standard (es. ASTM, ISO): Attenersi rigorosamente alla temperatura specificata, alla velocità di rampa e al tempo di permanenza, poiché questi sono stati convalidati per quello specifico materiale.

- Se si analizzano polimeri o materiali organici comuni: Iniziare con una temperatura ampiamente accettata come 550°C e controllare la cenere risultante per un aspetto pulito, bianco/chiaro.

- Se si sta sviluppando un nuovo metodo o analizzando un materiale sconosciuto: Iniziare con una temperatura più bassa (~550°C) e ispezionare la cenere per la presenza di carbonio incombusto. Se è presente un residuo nero, ripetere il test su un nuovo campione a una temperatura leggermente più alta (es. aumentare di 50°C) fino a quando la cenere non è costantemente priva di carbonio.

- Se si è preoccupati di perdere componenti minerali volatili: Ricercare le temperature di decomposizione dei composti inorganici previsti nel campione e scegliere deliberatamente una temperatura di calcinazione ben al di sotto di tale soglia.

Comprendendo questi principi, è possibile passare dal semplice seguire una procedura al controllare veramente il risultato analitico.

Tabella Riassuntiva:

| Temperatura Comune di Calcinazione | Applicazione Tipica | Considerazione Chiave |

|---|---|---|

| 550°C | Analisi degli Alimenti, Polimeri Generici | Bilancia la combustione completa con la conservazione dei minerali |

| 600°C - 750°C | Materie Plastiche, Carbone/Coke (secondo ASTM) | Garantisce la rimozione del materiale organico resistente |

| 900°C | Compositi Rinforzati, Materie Plastiche Caricate con Vetro | Necessario per la calcinazione completa delle resine ad alta temperatura |

Ottieni risultati di calcinazione precisi e affidabili con KINTEK.

La selezione della temperatura corretta del forno è fondamentale per una misurazione accurata del contenuto di cenere. Sia che stiate analizzando polimeri, compositi o prodotti alimentari, il nostro team di esperti e le nostre attrezzature di laboratorio di alta qualità sono qui per supportare le vostre esigenze applicative specifiche.

KINTEK è specializzata nella fornitura di forni per calcinazione e materiali di consumo affidabili per i laboratori, garantendo risultati validi ogni volta.

Contatta oggi i nostri esperti per discutere le tue esigenze di calcinazione e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali

- Quale temperatura è necessaria per la fusione dei metalli? Ottieni fusioni perfette con il giusto surriscaldamento

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per la tua applicazione

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata

- Quali sono le regole di sicurezza in laboratorio per il riscaldamento delle sostanze? Protocolli essenziali per prevenire incidenti