La temperatura di un forno di tempra non è un valore specifico; è una variabile precisa che dipende interamente dalla composizione chimica del metallo trattato. Per l'applicazione più comune, l'acciaio, questa temperatura rientra tipicamente tra 780°C e 900°C (1435°F e 1650°F), ma per acciai per utensili e leghe speciali, può estendersi fino a 1300°C (2400°F). La temperatura esatta viene scelta per ottenere un cambiamento specifico nella struttura cristallina interna del metallo prima della tempra.

Il principio fondamentale della tempra non riguarda solo il riscaldamento del metallo. Si tratta di riscaldare una lega specifica a una temperatura critica precisa, mantenerla lì per ottenere una trasformazione interna completa, e quindi raffreddarla rapidamente per bloccare una nuova struttura più dura.

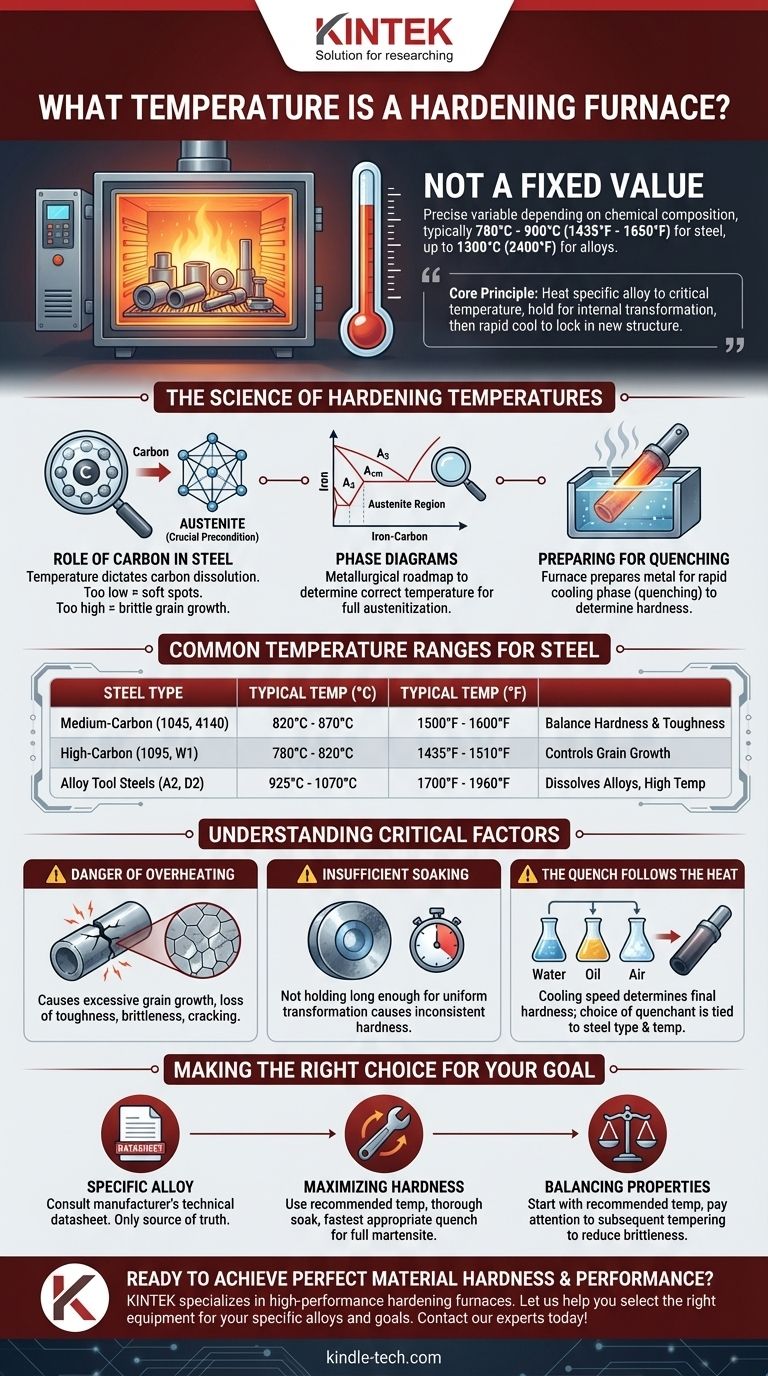

La Scienza delle Temperature di Tempra

Per capire perché non esiste una singola risposta, è necessario comprendere l'obiettivo del processo di riscaldamento. Il compito del forno è preparare il metallo per una fase di raffreddamento rapido, nota come tempra.

Il Ruolo del Carbonio nell'Acciaio

Per l'acciaio, la temperatura di tempra è dettata principalmente dal suo contenuto di carbonio. Il calore viene utilizzato per dissolvere il carbonio e altri elementi in una specifica struttura cristallina nota come austenite.

Questo stato austenitico è la condizione necessaria per la tempra. Se la temperatura è troppo bassa, la trasformazione in austenite sarà incompleta, con conseguente formazione di punti molli. Se è troppo alta, i grani interni dell'acciaio cresceranno troppo, rendendolo fragile.

La Mappa Metallurgica: Diagrammi di Fase

I metallurgisti utilizzano uno strumento chiamato diagramma di fase ferro-carbonio per determinare la temperatura corretta. Questo diagramma mappa la struttura interna dell'acciaio a qualsiasi data temperatura e contenuto di carbonio.

La chiave è riscaldare l'acciaio appena al di sopra della sua temperatura critica superiore (etichettata A3 o Acm sul diagramma). Questo è il punto in cui la struttura diventa completamente austenitica e pronta per la tempra.

Intervalli di Temperatura Comuni per l'Acciaio

Sebbene una scheda tecnica per la lega specifica sia sempre la fonte definitiva, gli intervalli generali forniscono un buon quadro di riferimento:

- Acciai a medio tenore di carbonio (es. 1045, 4140): Questi vengono tipicamente temprati tra 820°C e 870°C (1500°F - 1600°F). Offrono un buon equilibrio tra durezza e tenacità.

- Acciai ad alto tenore di carbonio (es. 1095, W1): Questi acciai richiedono una temperatura leggermente inferiore, solitamente 780°C a 820°C (1435°F - 1510°F). La temperatura più bassa aiuta a controllare la crescita dei grani, che è fondamentale in queste leghe più fragili.

- Acciai per utensili legati (es. A2, D2): Queste leghe complesse contengono elementi come cromo e molibdeno e richiedono temperature più elevate, spesso da 925°C a 1070°C (1700°F - 1960°F), per dissolvere correttamente questi elementi.

Comprendere i Compromessi e i Fattori Critici

Raggiungere la temperatura corretta è solo una parte del processo. Diversi altri fattori sono altrettanto critici per un'operazione di tempra riuscita.

Il Pericolo del Surriscaldamento

Riscaldare un acciaio molto al di sopra della sua temperatura critica provoca un'eccessiva crescita dei grani. I grani interni grandi creano piani di debolezza all'interno del metallo, portando a una significativa perdita di tenacità e rendendo il pezzo finale fragile e soggetto a cricche.

Il Problema dell'Insufficiente Mantenimento (Soaking)

Il mantenimento (soaking) è il processo di mantenimento del metallo alla temperatura target. Non è sufficiente semplicemente raggiungere la temperatura; il materiale deve essere mantenuto lì abbastanza a lungo affinché il calore penetri completamente e affinché la trasformazione interna in austenite sia uniforme in tutta la sezione trasversale del pezzo. Un mantenimento insufficiente è una causa primaria di durezza inconsistente.

La Tempra Segue il Calore

L'intero scopo del riscaldamento è preparare la tempra. La velocità di questo processo di raffreddamento determina la durezza finale. La scelta del mezzo di tempra – sia esso acqua, olio o aria – è direttamente legata al tipo di acciaio e alla temperatura di austenitizzazione utilizzata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare la temperatura di tempra corretta, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è una lega specifica conosciuta: Consulta sempre la scheda tecnica del produttore o del fornitore. Questa è l'unica fonte di verità per il protocollo di trattamento termico di quel materiale.

- Se il tuo obiettivo principale è massimizzare la durezza per un utensile: Utilizza la temperatura raccomandata dalla scheda tecnica e assicurati un mantenimento accurato, seguito dalla tempra più rapida appropriata per ottenere una trasformazione martensitica completa.

- Se il tuo obiettivo principale è bilanciare durezza e tenacità per un componente: Inizia con la temperatura di tempra raccomandata, ma presta molta attenzione al successivo processo di rinvenimento, che viene utilizzato per ridurre la fragilità a costo di una certa durezza.

In definitiva, padroneggiare la tempra significa utilizzare un controllo preciso della temperatura per dettare le prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Tipo di Acciaio | Intervallo di Temperatura di Tempra Tipico (°C) | Intervallo di Temperatura di Tempra Tipico (°F) |

|---|---|---|

| Acciai a medio tenore di carbonio (es. 1045, 4140) | 820°C - 870°C | 1500°F - 1600°F |

| Acciai ad alto tenore di carbonio (es. 1095, W1) | 780°C - 820°C | 1435°F - 1510°F |

| Acciai per utensili legati (es. A2, D2) | 925°C - 1070°C | 1700°F - 1960°F |

Pronto a ottenere una perfetta durezza e prestazioni del materiale?

Il controllo preciso della temperatura è la base di un trattamento termico di successo. KINTEK è specializzata in forni di tempra ad alte prestazioni e attrezzature da laboratorio progettate per metallurgisti, ingegneri e laboratori di produzione. Le nostre soluzioni offrono l'accuratezza e l'affidabilità di cui hai bisogno per padroneggiare processi critici come l'austenitizzazione e la tempra.

Lasciaci aiutarti a selezionare l'attrezzatura giusta per le tue leghe specifiche e i tuoi obiettivi di tempra. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura