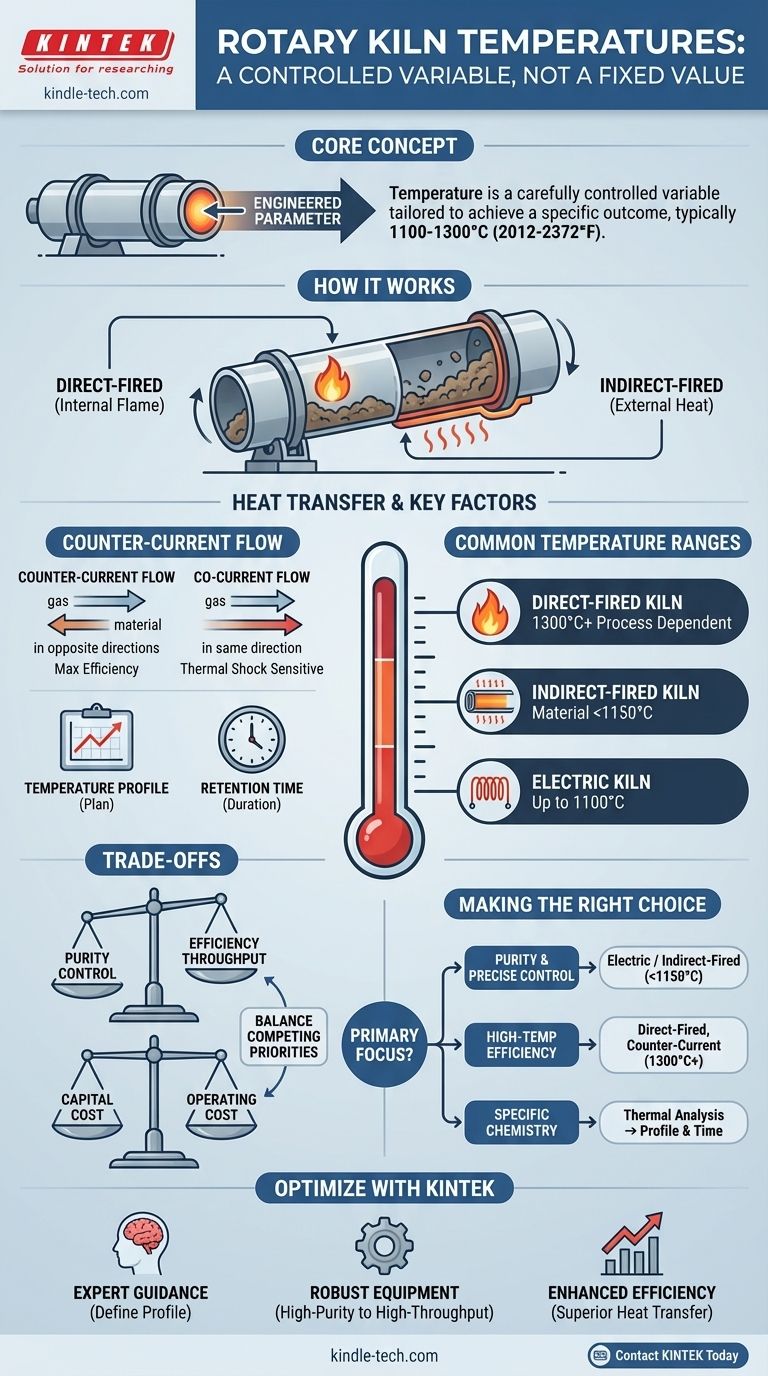

In pratica, la temperatura operativa di un forno rotante non è un valore singolo ma una variabile altamente controllata e adattata a un processo industriale specifico. Sebbene molte applicazioni operino nell'intervallo da 1100 °C a 1300 °C (da 2012 °F a 2372 °F), la temperatura esatta dipende interamente dal materiale in lavorazione e dal cambiamento chimico o fisico desiderato.

Il concetto fondamentale da comprendere è che un forno rotante è uno strumento per la lavorazione termica. La sua temperatura non è una specifica fissa della macchina stessa, ma piuttosto un parametro attentamente progettato per ottenere un risultato specifico per un materiale specifico.

Come funziona un forno rotante

Un forno rotante è fondamentalmente un grande cilindro rotante posizionato con una leggera angolazione. Questo design assicura che, mentre il forno ruota, il materiale solido all'interno si mescoli e si agiti, garantendo un'esposizione uniforme al calore mentre si sposta gradualmente dal punto di ingresso più alto a quello di uscita più basso.

Il ruolo della fonte di calore

Il metodo di riscaldamento è un fattore primario che influenza le capacità del forno. Esistono due approcci principali.

I forni a riscaldamento diretto introducono una fiamma o gas caldi direttamente nel cilindro per entrare in contatto con il materiale. Questo metodo è comune per i processi che richiedono temperature estremamente elevate.

I forni a riscaldamento indiretto, inclusi i modelli elettrici, riscaldano il guscio del forno dall'esterno. Il calore viene quindi trasferito attraverso la parete al materiale all'interno. Ciò fornisce un'atmosfera più controllata, priva di sottoprodotti della combustione.

Flusso di materiale e trasferimento di calore

La direzione del flusso di gas caldi rispetto al materiale è fondamentale per l'efficienza termica.

In un sistema a controcorrente, i gas caldi fluiscono nella direzione opposta al materiale. Questo è altamente efficiente, poiché i gas più caldi incontrano il materiale più lavorato, garantendo il massimo trasferimento di calore prima che il materiale esca.

In un sistema a cocorrente, i gas e il materiale si muovono nella stessa direzione. Questo è meno comune ma può essere utile per materiali sensibili agli shock termici.

Profili di temperatura e tempo di ritenzione

Raggiungere una temperatura di picco è solo una parte del processo. Il forno è programmato con un profilo di temperatura specifico, un piano su come la temperatura del materiale dovrebbe cambiare nel tempo.

Questo è combinato con il tempo di ritenzione, la durata in cui il materiale rimane all'interno del forno. Questi due fattori sono controllati con precisione per garantire che la reazione chimica o il cambiamento fisico desiderato siano completamente completati.

Intervalli di temperatura comuni per tipo

Sebbene dipendenti dal processo, i diversi tipi di forni sono generalmente adatti a determinate fasce di temperatura.

Forni indiretti ed elettrici

Questi forni sono ideali per processi che richiedono elevata purezza e controllo preciso, come reazioni chimiche specializzate o calcinazione.

Un forno rotante elettrico può tipicamente raggiungere fino a 1100 °C (2012 °F).

Un forno rotante a riscaldamento indiretto può raggiungere temperature del tubo del forno di 1200-1300 °C (2192-2372 °F), con conseguenti temperature del materiale appena inferiori, spesso meno di 1150 °C (2102 °F).

Forni a riscaldamento diretto

Questi cavalli da battaglia sono utilizzati per processi industriali su larga scala come la produzione di cemento o l'incenerimento dei rifiuti, dove il raggiungimento delle temperature più elevate possibili è l'obiettivo primario. Le temperature sono dettate dalle esigenze della reazione, che possono spesso superare gli intervalli dei forni indiretti.

Comprendere i compromessi

La selezione di un forno e di un profilo di temperatura implica il bilanciamento di priorità contrastanti.

Purezza vs. efficienza termica

Il riscaldamento diretto è molto efficiente dal punto di vista energetico ma rischia di contaminare il prodotto con sottoprodotti della combustione. Il riscaldamento indiretto protegge la purezza del prodotto ma è limitato dalla capacità di trasferimento del calore del materiale del guscio del forno.

Controllo vs. produttività

Il raggiungimento di un profilo di temperatura preciso e di un lungo tempo di ritenzione richiede spesso una rotazione più lenta e una portata di alimentazione ridotta. Ciò migliora il controllo del processo a scapito della produttività complessiva del materiale.

Costi di capitale vs. costi operativi

I forni elettrici possono offrire il controllo più preciso ma possono avere costi operativi più elevati a seconda dei prezzi dell'elettricità. I grandi forni a riscaldamento diretto sono enormi investimenti di capitale ma sono spesso la soluzione più efficace per la lavorazione ad alto volume e ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La temperatura ideale è determinata dai requisiti di trasformazione specifici del tuo materiale.

- Se il tuo obiettivo principale è la purezza del processo e il controllo preciso della temperatura: un forno elettrico o a riscaldamento indiretto che opera fino a 1150 °C è la scelta migliore.

- Se il tuo obiettivo principale è ottenere una reazione ad alta temperatura in modo efficiente: un forno a riscaldamento diretto, a controcorrente, è lo standard industriale per raggiungere le temperature necessarie per processi come la formazione del clinker.

- Se il tuo obiettivo principale è una specifica trasformazione chimica (ad esempio, ossidazione o riduzione): devi lavorare partendo da un'analisi termica del tuo materiale per definire il profilo di temperatura esatto e il tempo di ritenzione necessari.

In definitiva, la temperatura del forno è uno strumento progettato per servire la chimica specifica del tuo materiale.

Tabella riassuntiva:

| Tipo di forno | Temperatura massima tipica | Applicazioni chiave |

|---|---|---|

| Forno rotante elettrico | Fino a 1100°C (2012°F) | Reazioni chimiche ad alta purezza, calcinazione precisa |

| Forno a riscaldamento indiretto | 1200-1300°C (Temp. tubo) | Lavorazione in atmosfera controllata, temperature del materiale <1150°C |

| Forno a riscaldamento diretto | Oltre 1300°C (Dipendente dal processo) | Produzione di cemento, incenerimento dei rifiuti, processi ad alta produttività |

Ottimizza la tua lavorazione termica con KINTEK

La scelta del forno rotante e del profilo di temperatura giusti è fondamentale per la qualità del tuo prodotto e l'efficienza del processo. Che la tua priorità sia la purezza estrema, la massima temperatura o il controllo preciso, l'esperienza di KINTEK in attrezzature da laboratorio e industriali può guidarti alla soluzione ideale.

Forniamo:

- Guida esperta: il nostro team ti aiuta a definire il profilo di temperatura esatto e il tempo di ritenzione per la trasformazione specifica del tuo materiale.

- Attrezzature robuste: dai forni elettrici ad alta purezza ai sistemi a riscaldamento diretto ad alta produttività, abbiamo gli strumenti per la tua applicazione.

- Efficienza migliorata: ottieni un trasferimento di calore superiore e un controllo del processo per migliorare i tuoi risultati.

Pronto a progettare il processo termico perfetto per i tuoi materiali? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e scoprire come le nostre attrezzature specializzate possono soddisfare le tue esigenze di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura