Nei casi più estremi, i forni per metalli operano a temperature comprese tra 1400°C e 1800°C (da 2550°F a 3275°F). Tuttavia, questo intervallo è riservato a processi ad alta temperatura come la fusione dell'acciaio. La temperatura operativa esatta dipende interamente dal metallo specifico lavorato e dall'obiettivo metallurgico, con molte applicazioni comuni che richiedono un calore significativamente inferiore.

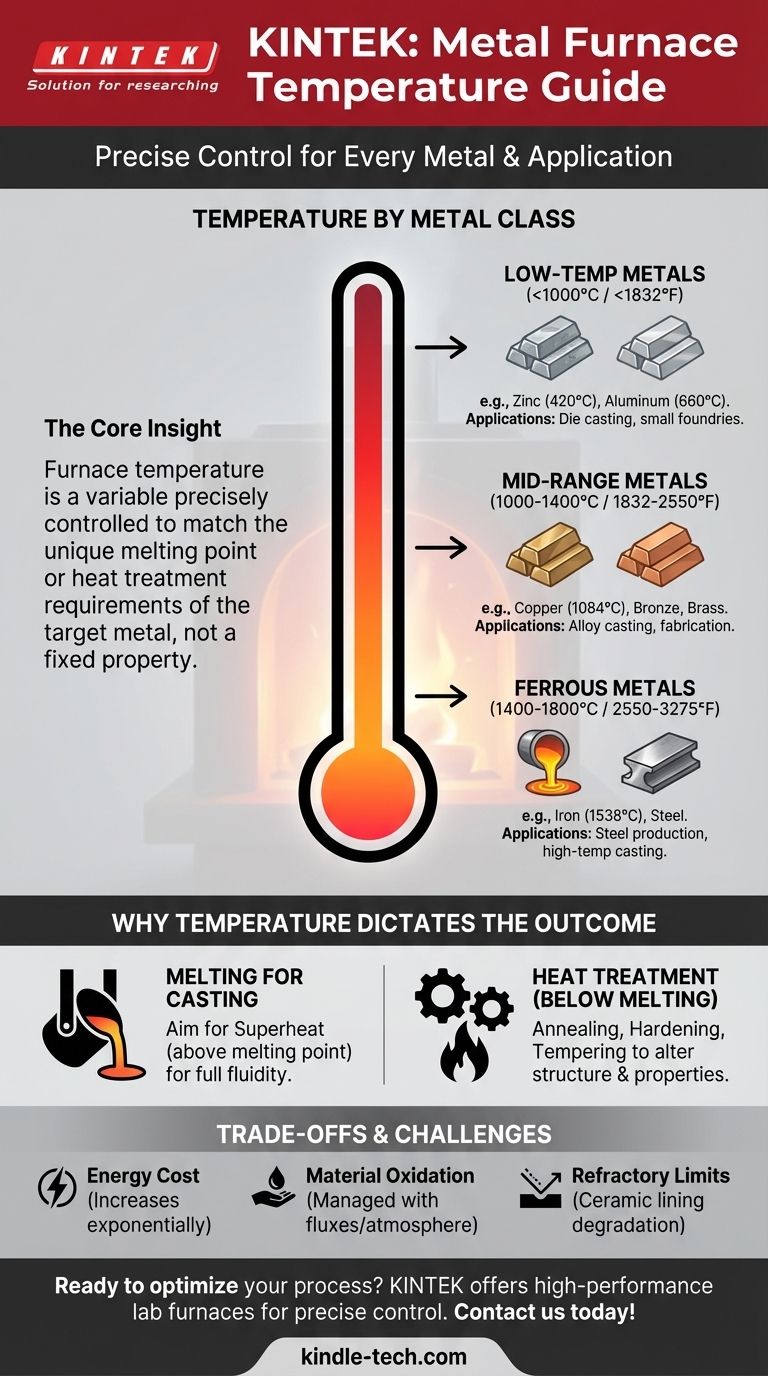

L'intuizione critica è che la temperatura di un forno non è una proprietà fissa del forno stesso, ma una variabile controllata con precisione per corrispondere al punto di fusione unico o ai requisiti di trattamento termico del metallo target.

Perché la temperatura determina il risultato

In metallurgia, il calore è lo strumento primario per modificare lo stato fisico e la struttura interna di un metallo. Diversi intervalli di temperatura sbloccano processi e proprietà completamente diversi, rendendo essenziale un controllo preciso per ottenere il risultato desiderato.

L'obiettivo: raggiungere il punto di fusione

La ragione più comune per riscaldare un metallo in un forno è fonderlo per la colata. Ogni metallo puro e lega ha un punto di fusione specifico che deve essere superato per farlo passare da uno stato solido a uno liquido.

Gli operatori dei forni mirano tipicamente a una temperatura significativamente superiore al punto di fusione per garantire che il metallo sia completamente liquido e sufficientemente fluido da essere colato, uno stato noto come surriscaldamento.

L'obiettivo: cambiare la struttura (trattamento termico)

Molti processi critici avvengono ben al di sotto del punto di fusione di un metallo. Questo è noto come trattamento termico.

Processi come la ricottura (ammorbidimento), la tempra (aumento della resistenza) e il rinvenimento (riduzione della fragilità) si basano sul riscaldamento del metallo a temperature specifiche per riorganizzare la sua struttura cristallina interna, alterandone fondamentalmente le proprietà meccaniche senza fonderlo.

Requisiti di temperatura per classe di metallo

I forni vengono scelti in base alla loro capacità di raggiungere e mantenere in modo affidabile le temperature necessarie per un gruppo specifico di metalli.

Metalli a bassa temperatura: sotto i 1000°C (1832°F)

Metalli come lo zinco (punto di fusione: 420°C) e l'alluminio (punto di fusione: 660°C) richiedono un'energia relativamente bassa. I forni per questi metalli, spesso utilizzati nella pressofusione e nelle fonderie su piccola scala, sono di costruzione più semplice.

Metalli di fascia media: 1000°C - 1400°C (1832°F - 2550°F)

Questo intervallo copre leghe comuni come il bronzo e l'ottone, nonché il rame puro (punto di fusione: 1084°C). Queste temperature richiedono una costruzione del forno più robusta e migliori rivestimenti refrattari (resistenti al calore).

Metalli ferrosi: 1400°C - 1800°C (2550°F - 3275°F)

Questo è il dominio del ferro (punto di fusione: 1538°C) e dell'acciaio. Il raggiungimento di queste temperature richiede forni specializzati ad alta temperatura, spesso che utilizzano tecnologia ad arco elettrico o a induzione. L'intervallo di 1400°C a 1800°C citato per questi forni tiene conto dell'alto punto di fusione del ferro e della necessità di surriscaldamento per colare leghe di acciaio complesse.

Comprendere i compromessi e le sfide

Il semplice raggiungimento di una temperatura elevata non è l'unica considerazione. Il processo introduce significative sfide tecniche e finanziarie.

Il costo del calore

Il consumo energetico aumenta esponenzialmente con la temperatura. Raggiungere temperature di fusione dell'acciaio è molto più costoso che fondere l'alluminio, influenzando tutto, dal budget operativo alla scelta dell'attrezzatura.

Ossidazione del materiale

Ad alte temperature, la maggior parte dei metalli reagisce aggressivamente con l'ossigeno nell'aria, formando ossidi (scaglia) che rappresentano materiale perso e possono causare difetti in una colata finale. Questo viene gestito utilizzando flussi, strati protettivi di scoria o forni ad atmosfera controllata.

Limiti dei refrattari e delle attrezzature

Il forno stesso deve resistere al calore che contiene. Il rivestimento refrattario, tipicamente una ceramica specializzata, ha i suoi limiti di temperatura. Spingere un forno oltre il suo intervallo progettato porterà a un rapido degrado e a un guasto catastrofico.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la temperatura operativa corretta, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è la fusione di leghe di alluminio o zinco: Il tuo forno opererà nell'intervallo da 700°C a 850°C per garantire che il metallo sia completamente fuso e fluido.

- Se il tuo obiettivo principale è la fusione di bronzo o rame: Hai bisogno di un forno in grado di mantenere in modo affidabile temperature tra 1100°C e 1250°C.

- Se il tuo obiettivo principale è la fusione dell'acciaio: Devi utilizzare un forno ad alta temperatura che possa superare i 1600°C per fondere correttamente la lega e raggiungere la fluidità necessaria per la colata.

- Se il tuo obiettivo principale è la forgiatura o il trattamento termico dell'acciaio: Lavorerai ben al di sotto del suo punto di fusione, tipicamente nell'intervallo da 800°C a 1250°C, a seconda del trattamento specifico.

Padroneggiare il controllo della temperatura è la base per ottenere risultati prevedibili e di successo in qualsiasi lavoro metallurgico.

Tabella riassuntiva:

| Tipo di metallo | Intervallo operativo tipico (°C) | Intervallo operativo tipico (°F) | Applicazioni comuni |

|---|---|---|---|

| Bassa temperatura (es. zinco, alluminio) | < 1000°C | < 1832°F | Pressofusione, piccole fonderie |

| Media gamma (es. bronzo, rame) | 1000°C - 1400°C | 1832°F - 2550°F | Fusione di leghe, fabbricazione |

| Ferrosi (es. ferro, acciaio) | 1400°C - 1800°C | 2550°F - 3275°F | Produzione di acciaio, fusione ad alta temperatura |

Pronto a ottimizzare il tuo processo di lavorazione dei metalli? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per un controllo preciso della temperatura, sia che tu stia fondendo alluminio o trattando termicamente l'acciaio. Le nostre soluzioni ti aiutano a ottenere risultati superiori con efficienza energetica e durata. Contattaci oggi per discutere le tue esigenze specifiche e lascia che i nostri esperti ti guidino al forno giusto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- In che modo la precisione della temperatura del forno influisce sulla dimensione dei grani dell'Inconel 718? Controllo microstrutturale avanzato

- Qual è l'intervallo di velocità di riscaldamento per la pirolisi rapida? Massimizza la tua resa di bio-olio

- Qual è il ruolo di un forno di essiccazione sottovuoto nella preparazione della lega 690TT? Garantire basi dati impeccabili

- Come eseguire il trattamento termico di ricottura? Padroneggia le 3 fasi per metalli più morbidi e lavorabili

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Qual è la differenza tra sinterizzazione e fusione (smelting)? Consolidamento vs. Estrazione Spiegato

- Cos'è la gassificazione a torcia al plasma come metodo per smaltire i rifiuti pericolosi? Convertire i Rifiuti Pericolosi in Energia Pulita e Scorie Inerti

- Quale ruolo svolgono i forni ad alta temperatura nella sinterizzazione delle membrane ceramiche? Ottimizza la produzione del tuo filtro