In breve, il flusso di gas è il meccanismo principale per controllare attivamente l'ambiente chimico all'interno di un forno. Non è un elemento passivo, ma una variabile critica utilizzata per proteggere i componenti del forno, rimuovere sottoprodotti indesiderati e garantire la qualità e l'integrità finali delle parti in lavorazione. La velocità, la composizione e la direzione di questo flusso sono tutte gestite con precisione per creare un'atmosfera specifica e costante richiesta per un dato processo metallurgico.

Lo scopo principale della gestione dell'atmosfera del forno è controllare le reazioni chimiche ad alte temperature. Il flusso di gas è il tuo strumento più diretto per questo controllo, dettando tutto, dalla prevenzione dell'ossidazione all'influenza sulla velocità e sull'efficienza della reazione.

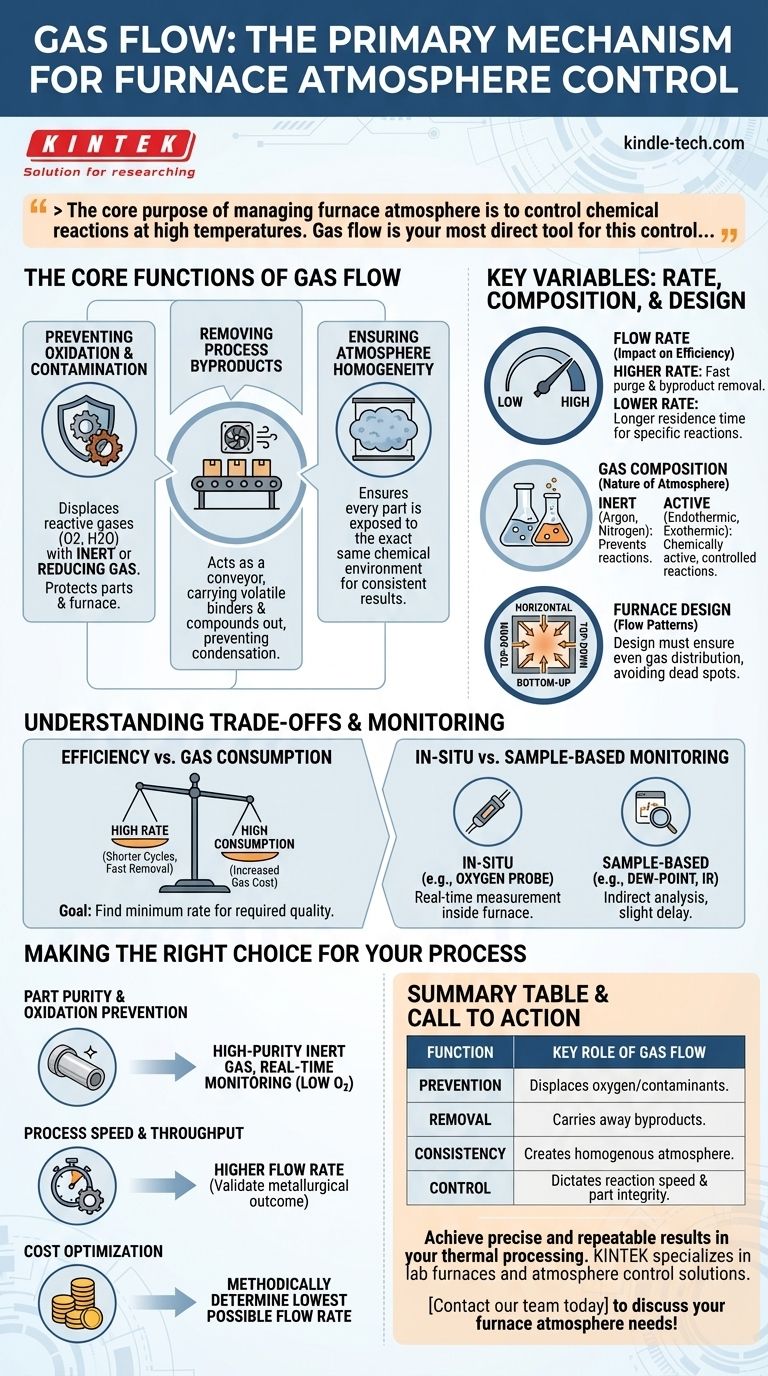

Le Funzioni Principali del Flusso di Gas

Il flusso di gas svolge diverse funzioni distinte ma interconnesse all'interno di un forno. Comprendere queste funzioni è la chiave per diagnosticare i problemi e ottimizzare qualsiasi ciclo di trattamento termico.

Prevenzione di Ossidazione e Contaminazione

Il ruolo più fondamentale del flusso di gas è creare un'atmosfera controllata che prevenga reazioni indesiderate, principalmente l'ossidazione.

Flussando costantemente un gas inerte (come argon o azoto) o un gas riducente attraverso la camera, si spostano fisicamente gas reattivi come ossigeno e vapore acqueo. Questo protegge sia le parti che i componenti interni del forno da danni.

Rimozione dei Sottoprodotti di Processo

Molti processi termici, come la sbavatura, rilasciano composti volatili dalle parti in lavorazione.

Un flusso di gas costante agisce come un trasportatore, portando questi leganti e altri sottoprodotti fuori dal forno. Ciò impedisce loro di ricondensarsi su superfici più fredde o di interferire con il processo metallurgico primario.

Garanzia di Omogeneità dell'Atmosfera

Senza un flusso attivo, l'atmosfera di un forno può diventare stratificata, con diverse composizioni di gas in aree diverse.

Un flusso di gas correttamente progettato garantisce che l'atmosfera sia omogenea, il che significa che ogni parte all'interno del carico del forno è esposta allo stesso identico ambiente chimico, portando a risultati coerenti e prevedibili.

Variabili Chiave: Portata, Composizione e Design

Un controllo efficace dell'atmosfera dipende da un attento bilanciamento di diversi fattori. L'approccio "giusto" è determinato interamente dai requisiti del processo.

L'Impatto della Portata

La velocità con cui il gas si muove attraverso il forno ha un effetto diretto sul processo.

Una portata maggiore è più efficace nel purgare la camera e rimuovere rapidamente i sottoprodotti, il che può migliorare l'efficienza del processo. Tuttavia, una portata inferiore può essere richiesta per determinate reazioni in cui è necessario un tempo di permanenza più lungo per ottenere il risultato desiderato o una resa maggiore.

L'Importanza della Composizione del Gas

Il tipo di gas utilizzato definisce la natura dell'atmosfera. Le atmosfere possono essere inerte, impedendo qualsiasi reazione, oppure possono essere chimicamente attive.

Ad esempio, le atmosfere endotermiche o esotermiche sono create con specifiche miscele di gas per ottenere un potenziale di carbonio desiderato sulla superficie di una parte in acciaio. L'aggiunta di una piccola quantità di un gas reattivo come l'ossigeno può aumentare la velocità di una reazione, ma un eccesso può facilmente causare un'ossidazione indesiderata.

L'Influenza del Design del Forno

La costruzione fisica del forno detta come si muove il gas.

I modelli di flusso possono essere orizzontali, dall'alto verso il basso o dal basso verso l'alto. Il design deve garantire che il gas raggiunga uniformemente tutte le parti del carico di lavoro, evitando punti morti in cui l'atmosfera potrebbe ristagnare.

Comprendere i Compromessi e il Monitoraggio

Ottenere l'atmosfera perfetta richiede il bilanciamento di priorità contrastanti e l'uso di strumenti di misurazione accurati per verificare l'ambiente.

Efficienza vs. Consumo di Gas

Un'elevata portata di gas può ridurre i tempi di ciclo rimuovendo più rapidamente i sottoprodotti, ma porta anche a un consumo significativamente maggiore di gas costosi come l'argon. L'obiettivo è trovare la portata minima che raggiunga la qualità richiesta del pezzo.

Monitoraggio In-Situ vs. Basato su Campioni

Verificare l'atmosfera è fondamentale. Una sonda per ossigeno è un dispositivo in-situ che misura l'atmosfera direttamente all'interno del forno in tempo reale.

Al contrario, gli analizzatori del punto di rugiada e gli analizzatori a infrarossi sono tecniche indirette che si basano sull'estrazione di un campione di gas dal forno per l'analisi. Sebbene efficace, questo metodo introduce un leggero ritardo e potrebbe non rappresentare perfettamente le condizioni dinamiche all'interno della camera.

Fare la Scelta Giusta per il Tuo Processo

Il tuo approccio al flusso di gas dovrebbe essere direttamente collegato al tuo obiettivo di processo primario.

- Se il tuo obiettivo principale è la purezza del pezzo e la prevenzione dell'ossidazione: Utilizza un flusso costante di gas inerte ad alta purezza e implementa un monitoraggio in tempo reale per garantire che i livelli di ossigeno rimangano eccezionalmente bassi.

- Se il tuo obiettivo principale è la velocità e la produttività del processo: Una portata maggiore può essere vantaggiosa per eliminare rapidamente sottoprodotti come i leganti, ma devi convalidare che non influenzi negativamente l'esito metallurgico desiderato.

- Se il tuo obiettivo principale è l'ottimizzazione dei costi: Determina metodicamente la portata più bassa possibile che soddisfi ancora tutte le specifiche di qualità per ridurre al minimo il consumo di gas nel tempo.

In definitiva, padroneggiare il flusso di gas è fondamentale per ottenere risultati ripetibili e di alta qualità in qualsiasi ambiente di lavorazione termica.

Tabella Riassuntiva:

| Funzione | Ruolo Chiave del Flusso di Gas |

|---|---|

| Prevenzione | Sposta ossigeno/contaminanti per prevenire l'ossidazione. |

| Rimozione | Trasporta sottoprodotti di processo come i leganti. |

| Coerenza | Crea un'atmosfera omogenea per risultati uniformi. |

| Controllo | Dettare la velocità di reazione e l'integrità finale del pezzo. |

Ottieni risultati precisi e ripetibili nella tua lavorazione termica. La giusta strategia di flusso di gas è fondamentale per proteggere i tuoi materiali e ottimizzare le prestazioni del forno. KINTEK è specializzata in forni da laboratorio e soluzioni di controllo dell'atmosfera. I nostri esperti possono aiutarti a selezionare le attrezzature e i materiali di consumo ideali per la tua specifica applicazione, garantendo qualità ed efficienza. Contatta il nostro team oggi stesso per discutere le tue esigenze relative all'atmosfera del forno!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la funzione delle apparecchiature di riscaldamento in atmosfera inerte nella preparazione di vetri ceramici 70Li2S·(30-x)P2S5·xSeS2?

- Perché un forno di sinterizzazione ad alta precisione ad atmosfera o sottovuoto è essenziale per verificare i meccanismi di ossidazione del Ti2AlC?

- Cosa causa l'ossidazione nel trattamento termico? Controlla l'atmosfera del tuo forno per prevenire la scagliatura e la decarburazione

- Quali sono i tipi di atmosfera del forno? Domina il tuo processo termico con l'ambiente giusto

- Quali sono i pericoli dei gas inerti? La minaccia silenziosa e non rilevabile dello spostamento dell'ossigeno

- Perché il controllo dell'atmosfera è essenziale durante la pirolisi dei compositi siliconici? Garantire l'integrità della ceramica ad alta densità

- Cos'è un'atmosfera endotermica e quali sono le sue applicazioni? Padroneggia il controllo preciso del carbonio nel trattamento termico

- Qual è l'effetto dell'atmosfera del forno nell'analisi termica? Sblocca approfondimenti accurati sui materiali