In sintesi, il trattamento termico è un processo utilizzato per alterare deliberatamente le proprietà meccaniche e fisiche fondamentali di un materiale. Le modifiche più comuni riguardano la durezza, la resistenza, la tenacità, la duttilità e la resistenza all'usura di un metallo. Controllando con precisione la temperatura e i tassi di raffreddamento, si modifica fondamentalmente la struttura cristallina interna del materiale per ottenere la caratteristica prestazionale desiderata.

Il principio fondamentale del trattamento termico non è solo cambiare le proprietà, ma controllare la microstruttura interna del materiale. Il modo in cui gli atomi sono disposti determina le prestazioni finali, e il trattamento termico è lo strumento principale per manipolare tale disposizione.

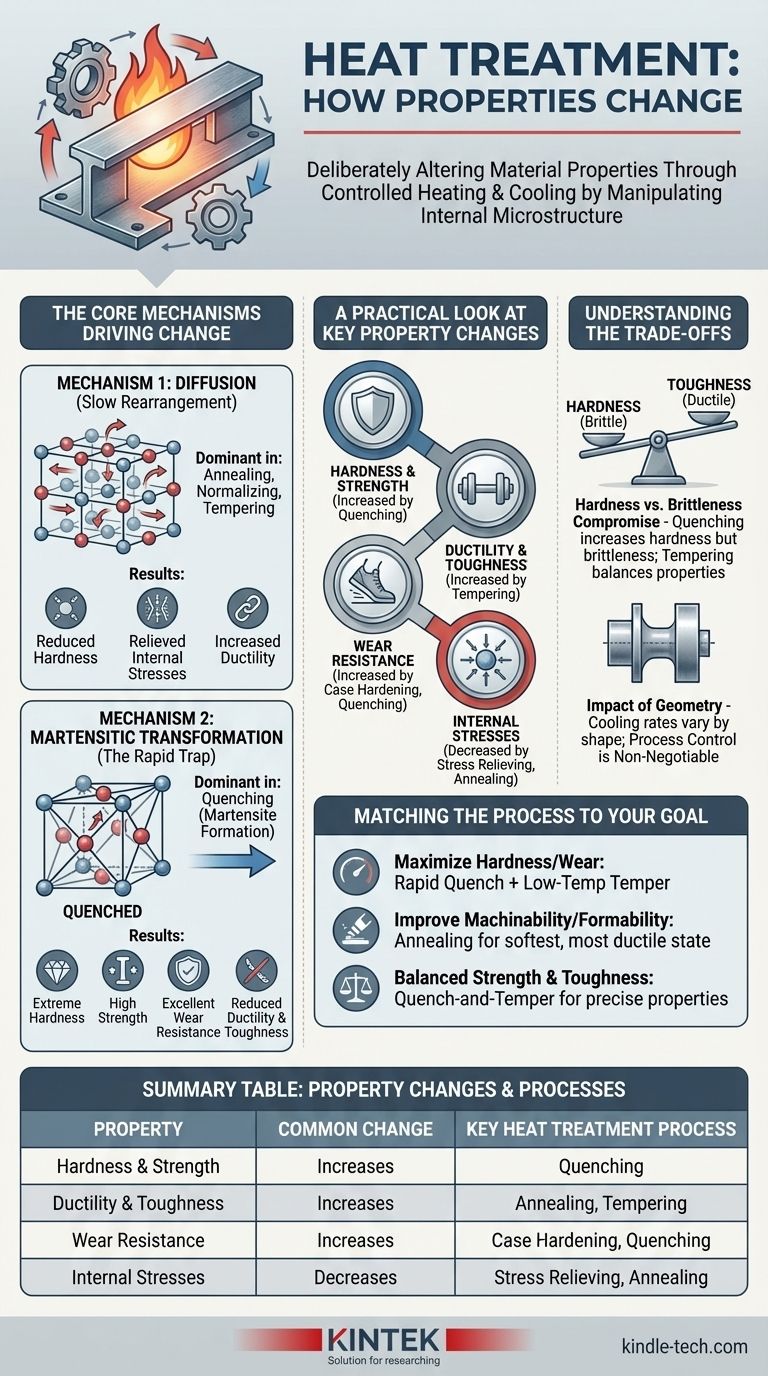

I Meccanismi Fondamentali che Guidano il Cambiamento

Tutte le modifiche delle proprietà durante il trattamento termico delle leghe metalliche sono guidate da due meccanismi metallurgici primari. Comprendere questi due processi è fondamentale per capire perché le proprietà cambiano.

Meccanismo 1: Diffusione (Il Lento Riarrangiamento)

La diffusione è il processo di movimento degli atomi all'interno del reticolo cristallino solido del materiale. Questo movimento dipende fortemente sia dalla temperatura che dal tempo.

Temperature più elevate forniscono agli atomi più energia, consentendo loro di spostarsi dalle loro posizioni fisse e di riorganizzarsi in stati a energia inferiore più stabili. Questo è il meccanismo dominante in processi come la ricottura, la normalizzazione e la rinvenimento.

Consentendo agli atomi di diffondere e riorganizzarsi, è possibile ottenere una microstruttura più uniforme e stabile. Ciò si traduce tipicamente in una riduzione della durezza, un rilascio delle tensioni interne e un aumento della duttilità (la capacità di deformarsi senza fratturarsi).

Meccanismo 2: Trasformazione Martensitica (La Trappola Rapida)

In contrasto con la diffusione, alcune trasformazioni avvengono quasi istantaneamente e senza il movimento a lungo raggio degli atomi. La più importante di queste è la formazione della martensite.

Ciò si verifica quando determinate leghe (come l'acciaio) vengono riscaldate e poi raffreddate così rapidamente (tempra) che gli atomi non hanno il tempo di riorganizzarsi nella loro normale struttura a bassa temperatura.

Invece, rimangono intrappolati in una struttura cristallina altamente tesa e distorta chiamata martensite. Questa tensione interna è ciò che conferisce al materiale le sue proprietà: durezza estrema, elevata resistenza e eccellente resistenza all'usura, ma a scapito di una duttilità e tenacità significativamente ridotte, rendendolo fragile.

Uno Sguardo Pratico ai Cambiamenti di Proprietà Chiave

Sebbene i meccanismi sottostanti siano atomici, i risultati sono cambiamenti tangibili nelle proprietà che influiscono direttamente sulle prestazioni ingegneristiche.

Durezza e Resistenza

Queste due proprietà sono strettamente correlate e sono spesso gli obiettivi primari del trattamento termico. Processi come la tempra aumentano drasticamente la durezza e la resistenza alla trazione creando una struttura martensitica.

Duttilità e Tenacità

La duttilità (capacità di deformarsi) e la tenacità (capacità di assorbire energia) sono spesso inversamente correlate alla durezza. Un materiale molto duro è spesso fragile. Processi come la ricottura aumentano la duttilità e la tenacità creando una microstruttura più morbida e uniforme.

Resistenza all'Usura

La resistenza all'abrasione e all'usura è direttamente collegata alla durezza superficiale. Trattamenti come la cementazione o la tempra sono utilizzati specificamente per creare una superficie dura e resistente all'usura su un componente.

Tensioni Interne

I processi di fabbricazione come la saldatura, la formatura e la lavorazione meccanica possono introdurre significative tensioni interne. Un ciclo lento di riscaldamento e raffreddamento, come la ricottura o la distensione, consente alla microstruttura di rilassarsi, riducendo significativamente queste tensioni interne e migliorando la stabilità dimensionale.

Comprendere i Compromessi

La scelta di un processo di trattamento termico non consiste mai nel massimizzare una proprietà in isolamento. È sempre un compromesso strategico basato sulle esigenze dell'applicazione.

Il Compromesso Durezza vs. Fragilità

Questo è il compromesso più fondamentale. Un pezzo di acciaio completamente temprato e martensitico è eccezionalmente duro ma potrebbe essere troppo fragile per un uso pratico, poiché potrebbe frantumarsi sotto impatto. Ecco perché il rinvenimento viene eseguito dopo la tempra: riduce leggermente la durezza per ottenere un miglioramento significativo della tenacità.

L'Impatto della Geometria

Le dimensioni e la forma di un componente influenzano in modo critico il risultato. Una sezione spessa si raffredderà molto più lentamente di una sottile durante una tempra, risultando potenzialmente in un esterno duro ma in un nucleo più morbido e debole. Ciò può portare a proprietà non uniformi in tutto il pezzo.

Il Controllo del Processo è Non Negoziabile

Il trattamento termico non è uno strumento rozzo. Lievi variazioni nella temperatura, nel tempo di mantenimento o nel tasso di raffreddamento possono portare a microstrutture drasticamente diverse e, quindi, a proprietà diverse. Ottenere risultati coerenti e affidabili richiede un controllo preciso del processo.

Abbinare il Processo al Tuo Obiettivo

La scelta del trattamento termico dovrebbe essere guidata interamente dalle prestazioni finali richieste dal componente.

- Se la tua attenzione principale è massimizzare la durezza e la resistenza all'usura: L'obiettivo è una tempra rapida per formare la martensite, spesso seguita da un rinvenimento a bassa temperatura per alleviare parte della fragilità.

- Se la tua attenzione principale è migliorare la lavorabilità o la formabilità: La ricottura è la scelta corretta per creare lo stato più morbido e duttile possibile ed eliminare le tensioni interne.

- Se la tua attenzione principale è una combinazione bilanciata di resistenza e tenacità: Un processo di tempra e rinvenimento è ideale, poiché consente di regolare con precisione le proprietà finali regolando la temperatura di rinvenimento.

In definitiva, il trattamento termico ti offre un controllo diretto sulla struttura interna di un materiale, permettendoti di adattare le sue proprietà alle esigenze precise della tua applicazione.

Tabella Riassuntiva:

| Proprietà | Cambiamento Comune | Processo di Trattamento Termico Chiave |

|---|---|---|

| Durezza e Resistenza | Aumenta | Tempra, Trasformazione Martensitica |

| Duttilità e Tenacità | Aumenta | Ricottura, Rinvenimento |

| Resistenza all'Usura | Aumenta | Cementazione, Tempra |

| Tensioni Interne | Diminuisce | Distensione, Ricottura |

Pronto a ottenere proprietà dei materiali precise per le tue applicazioni di laboratorio? Noi di KINTEK siamo specializzati nel fornire attrezzature e materiali di consumo di alta qualità per laboratori, comprese soluzioni avanzate per il trattamento termico. Sia che tu debba migliorare la durezza, aumentare la tenacità o garantire prestazioni uniformi del materiale, la nostra esperienza può aiutarti a ottimizzare i tuoi processi. Contattaci oggi per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio con attrezzature affidabili e progettate con precisione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quale trasferimento di calore può viaggiare attraverso il vuoto dello spazio? La radiazione termica alimenta il cosmo

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per catodi compositi di TiS2? Garantire la purezza nelle batterie allo stato solido

- Quale materiale non dovrebbe essere utilizzato all'interno di una camera a vuoto? Evitare degassamento e contaminazione

- Perché la deposizione di film sottili viene tipicamente eseguita sottovuoto? Garantire elevata purezza e controllo preciso

- Qual è lo scopo principale dell'utilizzo di un forno essiccatore elettrico per mattoni refrattari densi? Ottimizzare la preparazione delle materie prime

- Qual è la temperatura più alta di un forno? Da 1100°C a 2000°C+

- Quali sono le applicazioni dei forni a batch? Dal trattamento termico dei metalli alla produzione di semiconduttori

- Qual è la struttura del forno ad arco elettrico? Un'analisi dettagliata dei suoi componenti principali e del design