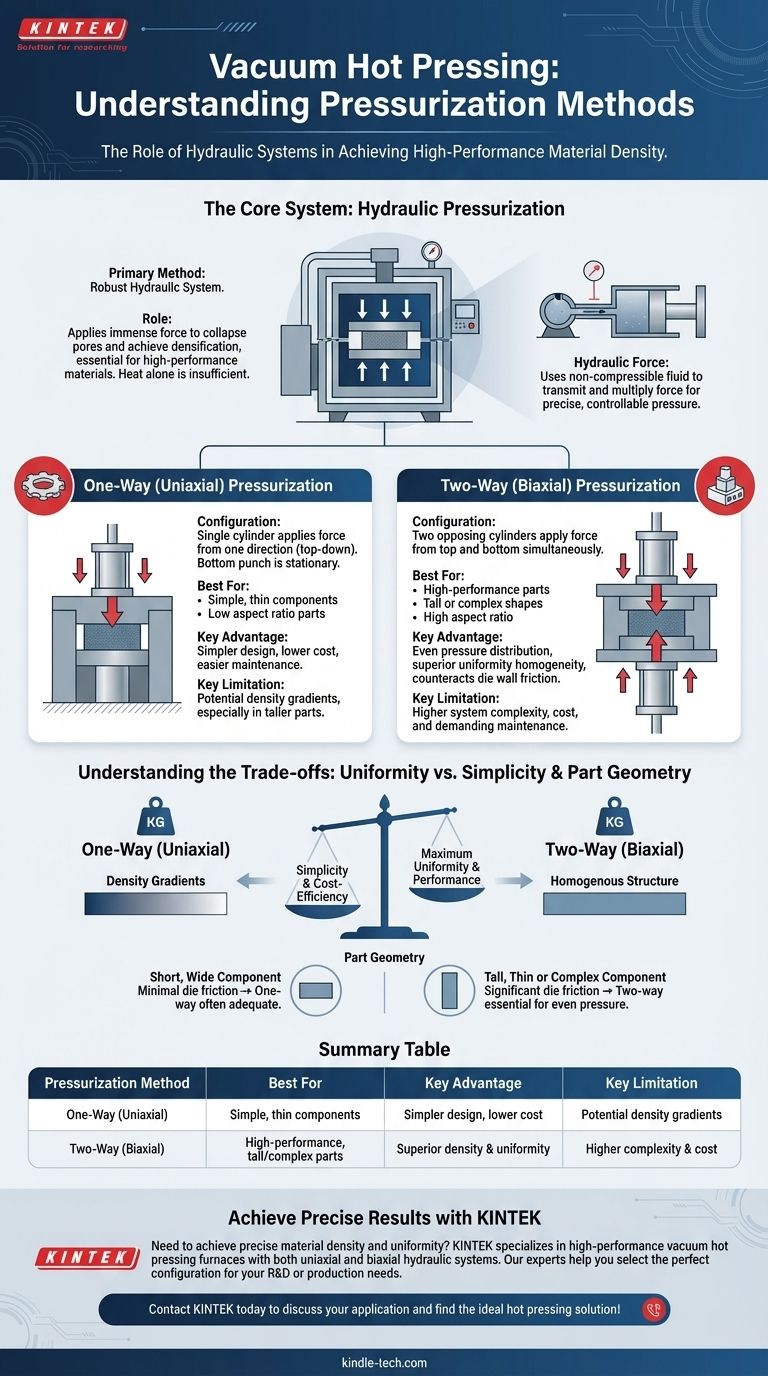

Il metodo di pressurizzazione primario impiegato in un forno di pressatura a caldo sottovuoto è un robusto sistema idraulico. Questo sistema applica forza al materiale in lavorazione attraverso una delle due configurazioni principali: pressurizzazione unidirezionale (uniassiale) o bidirezionale (biassiale).

La scelta tra pressurizzazione idraulica unidirezionale e bidirezionale è una decisione ingegneristica critica. Essa determina direttamente la densità, l'uniformità e l'idoneità del componente finale per applicazioni ad alte prestazioni.

Il Ruolo dei Sistemi Integrati

Un forno di pressatura a caldo sottovuoto è un'apparecchiatura complessa in cui più sistemi lavorano in concerto. Il sistema di pressurizzazione è solo un componente critico, accanto al corpo del forno, al sistema di vuoto e agli elementi riscaldanti.

Perché la Pressione è Essenziale

Il solo calore è spesso insufficiente per creare un materiale completamente denso e ad alte prestazioni. Il sistema idraulico applica un'immensa forza meccanica, essenziale per collassare i pori all'interno della polvere del materiale, favorire il legame tra le particelle e ottenere una densificazione quasi totale.

Come Funziona la Forza Idraulica

I sistemi idraulici utilizzano un fluido incomprimibile per trasmettere e moltiplicare la forza. Una pompa pressurizza il fluido, che agisce quindi su un grande pistone o cilindro. Questo design consente la generazione delle pressioni estremamente elevate, ma precisamente controllabili, richieste per il processo di pressatura a caldo.

Uno Sguardo più da Vicino ai Metodi di Pressurizzazione

Sebbene tutti i sistemi utilizzino energia idraulica, il modo in cui tale energia viene applicata al pezzo definisce il processo e il suo risultato.

Pressurizzazione Unidirezionale (Uniassiale)

In questa configurazione, un singolo cilindro idraulico applica forza da una direzione, tipicamente dall'alto verso il basso. La parte inferiore dello stampo, o punzone, rimane ferma.

Questo è il metodo più semplice e comune dei due. È efficace per una vasta gamma di applicazioni, specialmente per componenti relativamente sottili o con geometria semplice.

Pressurizzazione Bidirezionale (Biassiale)

Un sistema bidirezionale utilizza due cilindri idraulici opposti che applicano forza simultaneamente sia dall'alto che dal basso.

Questo approccio fornisce una distribuzione della pressione molto più uniforme in tutto il compatto del materiale. Contrasta attivamente gli effetti dell'attrito tra il materiale e le pareti dello stampo.

Comprendere i Compromessi

La selezione di un metodo di pressurizzazione implica il bilanciamento dei requisiti di prestazione con la complessità operativa e i costi. Nessun metodo è universalmente superiore; la scelta giusta dipende interamente dall'obiettivo.

Uniformità vs. Semplicità

I sistemi unidirezionali sono meccanicamente più semplici, più facili da mantenere e meno costosi. Tuttavia, possono comportare gradienti di densità in pezzi più alti, dove il materiale più vicino al punzone mobile è più denso del materiale all'estremità fissa.

I sistemi bidirezionali producono un pezzo significativamente più omogeneo con densità uniforme. Questo beneficio ha il costo di una maggiore complessità del sistema, un investimento iniziale più elevato e una manutenzione più impegnativa.

L'Impatto della Geometria del Pezzo

Per componenti corti e larghi (basso rapporto d'aspetto), gli effetti dell'attrito dello stampo sono minimi. In questi casi, una pressa unidirezionale è spesso perfettamente adeguata per ottenere la densità desiderata.

Per componenti alti e sottili (alto rapporto d'aspetto) o forme complesse, una pressa bidirezionale è spesso essenziale. È l'unico modo per garantire che la pressione venga applicata uniformemente dall'alto verso il basso, superando l'attrito e prevenendo la formazione di punti deboli.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo materiale specifico e i requisiti del componente determineranno il metodo di pressurizzazione ideale.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di componenti semplici e sottili: Un sistema di pressurizzazione unidirezionale (uniassiale) è la scelta più pratica ed efficiente.

- Se il tuo obiettivo principale è ottenere la massima densità e uniformità per pezzi ad alte prestazioni, alti o complessi: Un sistema di pressurizzazione bidirezionale (biassiale) è necessario per soddisfare queste esigenti specifiche.

In definitiva, la comprensione di questi metodi di pressurizzazione fondamentali ti consente di selezionare il processo preciso necessario per ottenere le proprietà del materiale desiderate.

Tabella Riassuntiva:

| Metodo di Pressurizzazione | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Unidirezionale (Uniassiale) | Produzione economicamente vantaggiosa di componenti semplici e sottili | Design più semplice, manutenzione più facile, costo inferiore | Potenziali gradienti di densità in pezzi più alti |

| Bidirezionale (Biassiale) | Pezzi ad alte prestazioni, alti o complessi che richiedono la massima uniformità | Distribuzione uniforme della pressione, densità e omogeneità superiori | Maggiore complessità e costo del sistema |

Hai bisogno di ottenere densità e uniformità precise del materiale?

Il metodo di pressurizzazione giusto è fondamentale per il tuo successo. KINTEK è specializzata in apparecchiature di laboratorio ad alte prestazioni, inclusi forni di pressatura a caldo sottovuoto con sistemi idraulici sia uniassiali che biassiali. I nostri esperti ti aiuteranno a selezionare la configurazione perfetta per soddisfare i tuoi specifici obiettivi di materiale e componente, garantendo risultati ottimali per le tue esigenze di ricerca e sviluppo o di produzione.

Contatta KINTEK oggi stesso per discutere la tua applicazione e trovare la soluzione di pressatura a caldo ideale!

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali ruoli critici svolge un forno a pressa a caldo sottovuoto nella sinterizzazione del WC-10Co? Raggiungere la densità completa e grani ultrafini

- Come un forno di sinterizzazione a pressatura a caldo sottovuoto migliora la densità del materiale WC/Cu? Raggiungere un'integrità strutturale superiore

- Come fa il sistema di carico a pressione di un forno a pressa a caldo sottovuoto a regolare la microstruttura della lega CoCrCuFeNi?

- Perché è necessario un controllo preciso della temperatura in un forno di pressatura a caldo sottovuoto per compositi SiC/Al-Zn-Mg-Cu?

- Perché aumentare la temperatura durante la forgiatura? Ottenere resistenza e formabilità superiori