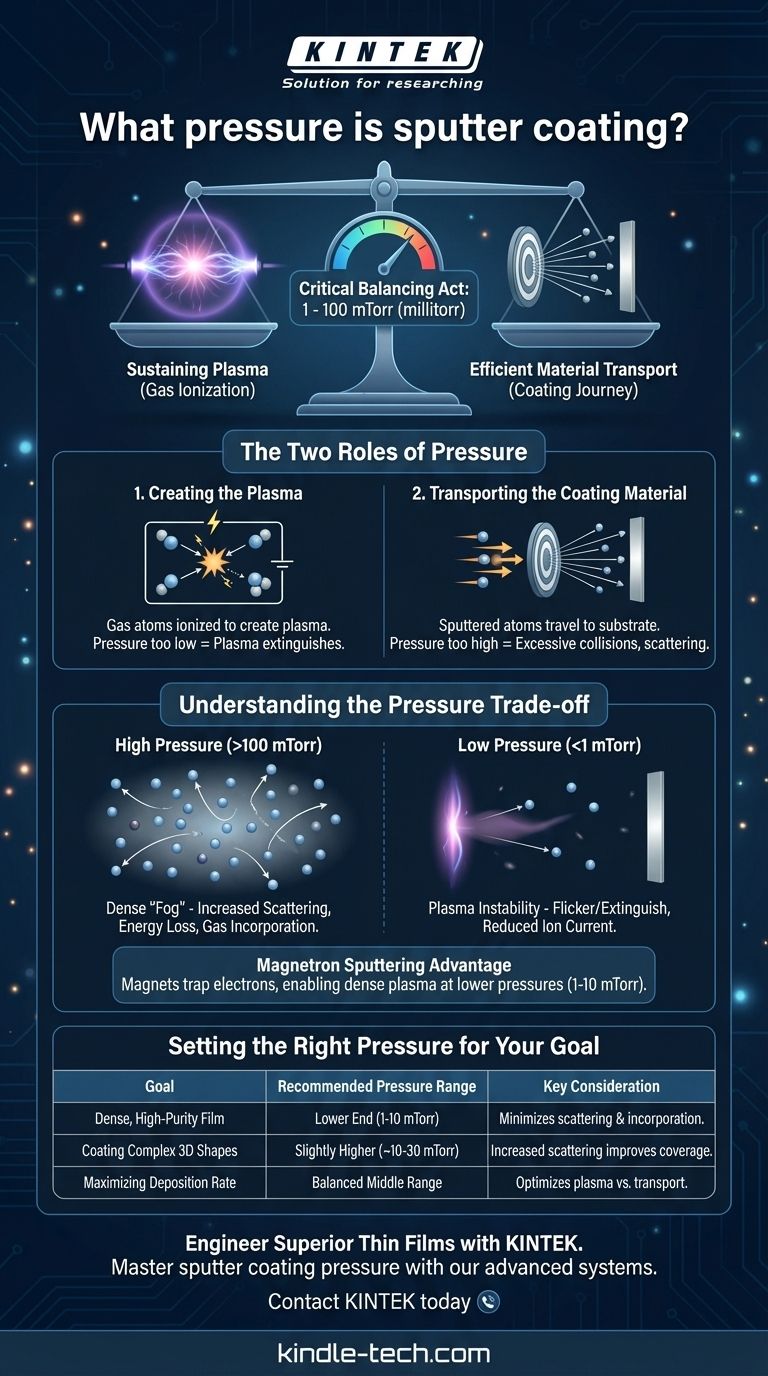

Per un rivestimento a sputtering efficace, il processo viene condotto sottovuoto con una pressione del gas attentamente controllata, tipicamente nell'intervallo di da 1 a 100 millitorr (mTorr). Questa bassa pressione non è un valore singolo, ma un atto di bilanciamento critico. Deve essere abbastanza alta da sostenere un plasma, ma abbastanza bassa da consentire al materiale di rivestimento espulso di raggiungere il campione senza interferenze.

La sfida fondamentale del rivestimento a sputtering è la gestione di un conflitto fondamentale: il processo richiede un gas per creare un plasma, ma quello stesso gas diventa un ostacolo per il materiale che viene depositato. La pressione ottimale è il "punto ideale" che risolve al meglio questo conflitto per una specifica applicazione.

I due ruoli della pressione nello sputtering

Per capire perché viene utilizzata una pressione specifica, è necessario riconoscere la sua duplice funzione nel processo di sputtering. Il gas di lavoro, quasi sempre un gas nobile come l'Argon, svolge due ruoli molto diversi.

1. Creazione del Plasma

Lo sputtering inizia introducendo una piccola quantità di gas di lavoro in una camera a vuoto. Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi di gas, creando una miscela di ioni positivi ed elettroni liberi nota come plasma.

Questo processo richiede un numero minimo di atomi di gas. Se la pressione è troppo bassa, non ci sono abbastanza atomi con cui collidere per sostenere l'ionizzazione e il plasma si spegnerà.

2. Trasporto del Materiale di Rivestimento

Una volta formato il plasma, gli ioni di gas positivi (ad esempio Ar+) vengono accelerati verso il "target", che è un blocco solido del materiale che si desidera depositare. Queste collisioni ioniche energetiche espellono fisicamente o "spruzzano" (sputter) atomi dal target.

Questi atomi spruzzati devono quindi viaggiare attraverso la camera e atterrare sul campione (il "substrato"). Questo viaggio deve essere il più diretto possibile. Se la pressione del gas è troppo alta, gli atomi spruzzati collideranno costantemente con gli atomi di gas, disperdendoli e impedendo loro di raggiungere il substrato in modo efficiente.

Comprendere il compromesso di pressione

La qualità del rivestimento finale è determinata da quanto bene si gestisce il compromesso tra il mantenimento del plasma e la garanzia di un trasporto efficiente del materiale.

Il problema dell'alta pressione

Quando la pressione è troppo alta (ad esempio, >100 mTorr), si crea una "nebbia" densa di atomi di gas. Ciò porta a diversi effetti negativi:

- Aumento della dispersione: Gli atomi spruzzati vengono deviati dal loro percorso, riducendo il numero di atomi che raggiungono il substrato e rallentando la velocità di rivestimento.

- Perdita di energia: Le collisioni privano gli atomi spruzzati della loro energia cinetica. Gli atomi che arrivano con bassa energia producono un film meno denso, più poroso e con adesione inferiore.

- Incorporazione di gas: Gli atomi di gas di lavoro possono rimanere intrappolati nel film in crescita, alterandone la purezza, la sollecitazione e le proprietà elettriche.

Il problema della bassa pressione

Quando la pressione è troppo bassa (ad esempio, <1 mTorr), il problema principale è il mantenimento del plasma stesso.

- Instabilità del plasma: Ci sono troppo pochi atomi di gas per garantire una velocità di ionizzazione stabile. Diventa difficile accendere il plasma, che potrebbe tremolare o spegnersi del tutto.

- Riduzione della corrente ionica: Un plasma più debole significa che sono disponibili meno ioni per bombardare il target, il che riduce direttamente la velocità di sputtering.

I sistemi moderni, in particolare i sistemi di sputtering a magnetron, utilizzano potenti magneti dietro il target. Questi magneti intrappolano gli elettroni vicino alla superficie del target, aumentando drasticamente le loro possibilità di ionizzare un atomo di gas. Questa efficienza consente ai magnetron di sostenere un plasma denso a pressioni molto più basse (tipicamente 1-10 mTorr), che è un motivo chiave del loro ampio utilizzo.

Impostare la pressione corretta per il tuo obiettivo

La pressione ideale dipende interamente dal risultato desiderato. Non esiste una singola pressione "migliore", ma solo la pressione giusta per il tuo obiettivo specifico.

- Se la tua attenzione principale è un film denso e di elevata purezza: Operare alla pressione stabile più bassa consentita dal sistema per minimizzare la dispersione del gas e l'incorporazione.

- Se la tua attenzione principale è rivestire una forma 3D complessa: Una pressione leggermente più alta può essere vantaggiosa, poiché la maggiore dispersione aiuta a "proiettare" il materiale di rivestimento nelle aree ombreggiate, migliorando l'uniformità della copertura.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Devi trovare il punto in cui il plasma è forte ma la pressione è abbastanza bassa da evitare che la dispersione ostacoli in modo significativo il trasporto del materiale.

Padroneggiare il controllo della pressione è la chiave per passare dal semplice applicare un rivestimento all'ingegnerizzare un film con proprietà specifiche e prevedibili.

Tabella riassuntiva:

| Obiettivo | Intervallo di pressione consigliato | Considerazione chiave |

|---|---|---|

| Film denso e di elevata purezza | Estremità inferiore (1-10 mTorr) | Minimizza la dispersione del gas e l'incorporazione per proprietà del film superiori. |

| Rivestimento di forme 3D complesse | Leggermente superiore (~10-30 mTorr) | La maggiore dispersione migliora la copertura nelle aree ombreggiate. |

| Massimizzazione della velocità di deposizione | Intervallo medio bilanciato | Ottimizza la forza del plasma minimizzando le interferenze di trasporto. |

Ingegnerizza film sottili superiori con KINTEK

Padroneggiare la pressione di sputtering è essenziale per ottenere le proprietà specifiche del film richieste dalla tua ricerca. Sia che tu abbia bisogno di strati densi e di elevata purezza o di una copertura uniforme su geometrie complesse, l'attrezzatura giusta è fondamentale.

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron progettati per un controllo preciso della pressione. Le nostre soluzioni ti aiutano a raggiungere costantemente il "punto ideale" per le tue applicazioni uniche, garantendo risultati ripetibili e di alta qualità.

Pronto a ottimizzare il tuo processo di deposizione? Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per le esigenze del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere del tuo progetto e scoprire come le nostre soluzioni di sputtering possono migliorare il tuo lavoro.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Cos'è il metodo KBr? Una guida alla preparazione dei campioni FTIR per materiali solidi

- Come dovrebbe essere riscaldato l'acciaio durante il trattamento termico? Padroneggia le 3 fasi per risultati perfetti

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave

- Cos'è la pirolisi della gomma? Trasformare gli pneumatici usati in risorse preziose

- Qual è il metodo migliore per rimuovere un solido da un liquido? Una guida alla filtrazione, decantazione, evaporazione e centrifugazione

- Quali ruoli svolgono i materiali del letto nella gassificazione della biomassa? Ottimizzazione del trasferimento di calore e della stabilità chimica

- L'olio di pirolisi è energia rinnovabile? Sì, se la materia prima è biomassa sostenibile.

- Qual è la differenza tra XRF e spettroscopia? Una guida alla scelta dello strumento analitico giusto