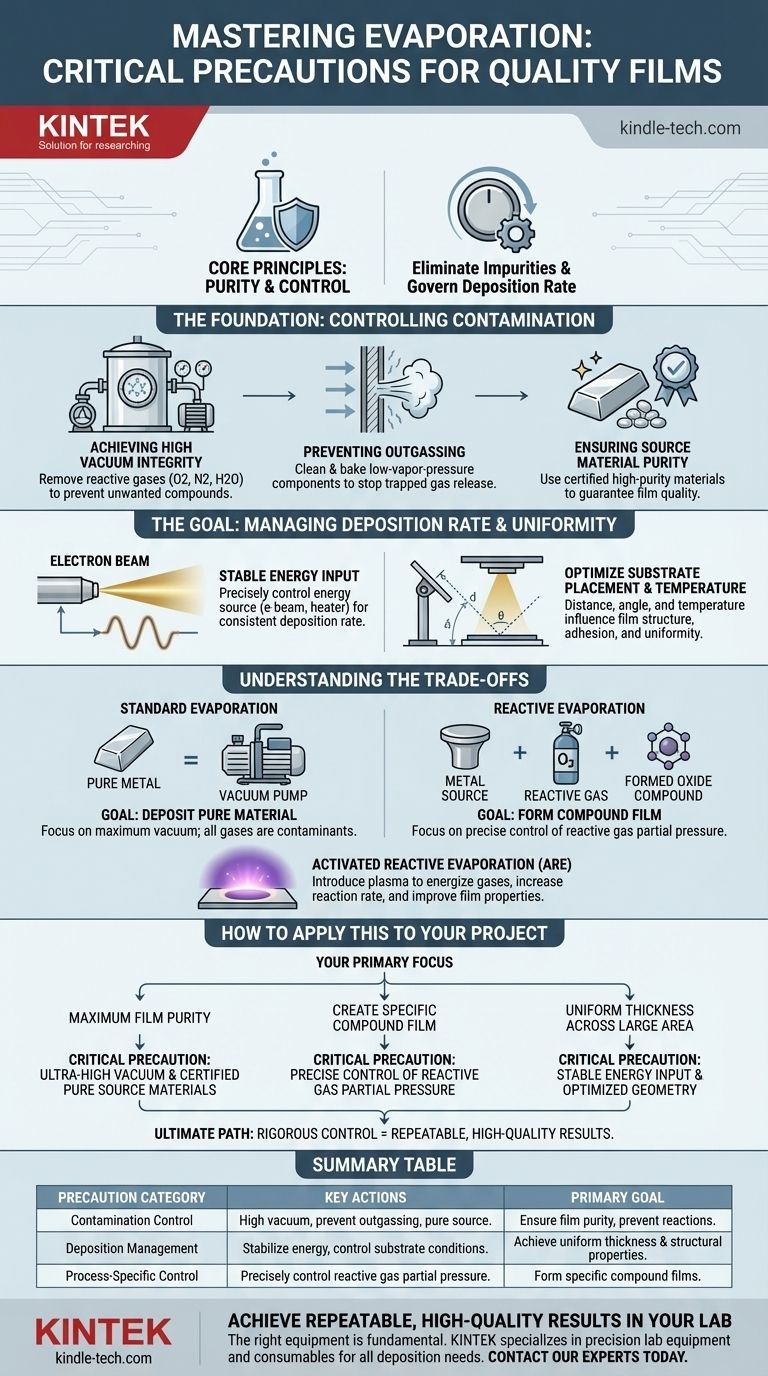

Le precauzioni più critiche in qualsiasi processo di evaporazione sono incentrate su due principi: purezza e controllo. Ciò comporta il mantenimento di un ambiente ad alto vuoto per eliminare i gas reattivi indesiderati, garantire che il materiale sorgente stesso sia privo di impurità e gestire con precisione l'apporto energetico per governare la velocità di deposizione. Il fallimento in una qualsiasi di queste aree porta direttamente a film di bassa qualità e non uniformi.

La sfida principale dell'evaporazione non è solo trasformare un solido in gas, ma garantire che solo gli atomi o le molecole desiderate compiano il viaggio verso il substrato. Pertanto, le precauzioni efficaci riguardano meno una semplice lista di controllo di sicurezza e più una rigorosa strategia per controllare l'intero ambiente di processo.

Le Fondamenta: Controllo della Contaminazione

La contaminazione è il nemico principale in un processo di evaporazione di alta qualità. Atomi o molecole indesiderate possono provenire dall'ambiente, dalle apparecchiature o persino dal materiale sorgente stesso, portando a film con scarse proprietà chimiche e strutturali.

Ottenere l'Integrità dell'Alto Vuoto

Un ambiente ad alto vuoto o ultra-alto vuoto (UHV) è irrinunciabile. La camera deve essere sottoposta a pompaggio per rimuovere i gas ambientali come ossigeno, azoto e vapore acqueo.

Questi gas residui possono reagire con gli atomi evaporati caldi durante il volo o sulla superficie del substrato, formando composti indesiderati come gli ossidi. Ciò compromette direttamente la purezza del film depositato.

Prevenire il Degassamento dai Componenti della Camera

Anche nel vuoto, le pareti della camera e gli elementi interni possono essere fonte di contaminazione. Quando vengono riscaldati dalla sorgente di evaporazione, questi componenti possono rilasciare gas intrappolati, un processo noto come degassamento (outgassing).

Per prevenire ciò, la camera e tutti i componenti interni devono essere realizzati con materiali a bassa tensione di vapore e devono essere accuratamente puliti e sottoposti a "bake-out" prima dell'inizio del processo.

Garantire la Purezza del Materiale Sorgente

La precauzione relativa alla purezza si estende al materiale che si intende evaporare. L'utilizzo di un materiale sorgente a bassa purezza garantisce un film a bassa purezza.

È fondamentale utilizzare materiali sorgente (pastiglie, fili o polveri) con la massima purezza disponibile e maneggiarli con cura per evitare di introdurre contaminanti prima che vengano collocati nel crogiolo.

L'Obiettivo: Gestire la Velocità e l'Uniformità di Deposizione

Una volta che l'ambiente è pulito, l'attenzione si sposta sul controllo del processo fisico di deposizione. L'obiettivo è depositare un film di uno spessore specifico e uniforme su tutto il substrato.

Il Ruolo Critico dell'Apporto Energetico

L'evaporazione avviene quando un materiale viene riscaldato a sufficienza per passare allo stato gassoso. La velocità di questa evaporazione è direttamente collegata alla temperatura del materiale sorgente.

Pertanto, una sorgente di energia stabile e controllata con precisione (come un fascio di elettroni o un riscaldatore resistivo) è essenziale. Le fluttuazioni di potenza faranno variare la velocità di deposizione, rendendo impossibile controllare accuratamente lo spessore finale del film.

L'Impatto della Temperatura e del Posizionamento del Substrato

Il substrato non è un osservatore passivo. La sua temperatura influisce sul modo in cui gli atomi in arrivo aderiscono e si dispongono, influenzando la struttura cristallina e l'adesione del film.

Anche la distanza fisica e l'angolo tra la sorgente e il substrato determinano l'uniformità della deposizione. Posizionare il substrato troppo vicino può comportare un centro più spesso e bordi sottili.

Comprendere i Compromessi

Obiettivi di evaporazione diversi richiedono considerazioni di processo diverse, trasformando alcuni contaminanti in reagenti necessari. Ciò modifica la natura delle precauzioni che è necessario adottare.

Evaporazione Standard vs. Evaporazione Reattiva

Nella deposizione fisica da fase vapore standard, l'obiettivo è depositare un materiale puro, quindi qualsiasi gas è un contaminante. Tutte le precauzioni si concentrano sul raggiungimento del miglior vuoto possibile.

Nell'Evaporazione Reattiva, un gas reattivo (come ossigeno o azoto) viene introdotto intenzionalmente nella camera per formare un film composto (ad esempio, un ossido metallico). La precauzione principale qui si sposta dall'eliminazione di tutti i gas al controllo preciso della pressione parziale del gas reattivo per garantire che si formi la corretta composizione chimica.

Evaporazione Reattiva Attivata (ARE)

In processi come l'ARE, viene introdotto anche un plasma per energizzare il gas reattivo. Ciò aumenta la velocità di reazione e può migliorare le proprietà del film.

La precauzione aggiuntiva in questo scenario è la gestione del plasma stesso, garantendo che la sua stabilità e densità siano ottimizzate per la reazione desiderata senza causare danni al substrato o al film.

Come Applicare Questo al Tuo Progetto

Il tuo obiettivo specifico determinerà quali precauzioni richiedono maggiore attenzione.

- Se la tua attenzione principale è ottenere la massima purezza del film: La tua precauzione più critica è mantenere un vuoto ultra-alto (UHV) e utilizzare materiali sorgente di elevata purezza certificata.

- Se la tua attenzione principale è creare un film composto specifico (ad esempio, un ossido): La tua preoccupazione principale si sposta sul controllo preciso e sulla stabilità della pressione parziale del gas reattivo.

- Se la tua attenzione principale è garantire uno spessore uniforme su una vasta area: Devi dare priorità a un apporto energetico stabile alla sorgente e ottimizzare la relazione geometrica tra la sorgente e il substrato.

In definitiva, un controllo rigoroso delle variabili di processo è il percorso definitivo per ottenere risultati ripetibili e di alta qualità.

Tabella Riassuntiva:

| Categoria di Precauzione | Azioni Chiave | Obiettivo Principale |

|---|---|---|

| Controllo della Contaminazione | Ottenere alto vuoto, prevenire il degassamento, utilizzare materiali sorgente puri. | Garantire la purezza del film e prevenire reazioni chimiche indesiderate. |

| Gestione della Deposizione | Stabilizzare l'apporto energetico, controllare temperatura e posizionamento del substrato. | Ottenere uno spessore del film uniforme e proprietà strutturali desiderate. |

| Controllo Specifico del Processo | Per processi reattivi: controllare con precisione la pressione parziale del gas reattivo. | Formare film composti specifici con la corretta composizione chimica. |

Ottieni risultati ripetibili e di alta qualità nel tuo laboratorio. La strumentazione giusta è fondamentale per implementare queste precauzioni critiche per l'evaporazione. KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per tutte le tue esigenze di deposizione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a padroneggiare il controllo della contaminazione, l'uniformità della deposizione e la stabilità del processo per il tuo progetto specifico.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è l'uso dell'evaporazione a fascio di elettroni? Ottenere film sottili di elevata purezza per applicazioni esigenti

- Quali sono i vantaggi dell'evaporazione a fascio elettronico rispetto all'evaporazione termica? Ottenere maggiore purezza e versatilità

- Cos'è lo sputtering o l'evaporazione termica? Scegli il metodo giusto per la deposizione di film sottili

- Qual è la pressione per l'evaporazione termica? Ottieni film sottili ad alta purezza con un vuoto ottimale

- Cosa succede all'oro quando evapora? Diventa un gas monoatomico per la tecnologia avanzata

- Qual è la tecnica di evaporazione per le nanoparticelle? Una guida alla sintesi di elevata purezza

- Quali sono le applicazioni dell'evaporazione? Sfruttare la sua potenza per l'innovazione industriale