In sostanza, la sinterizzazione è il processo che trasforma un compatto fragile di polvere ceramica in un oggetto solido, forte e denso. Questa trasformazione è guidata dal calore e coinvolge diversi cambiamenti fisici critici, principalmente la diffusione atomica che porta alla formazione di legami tra le particelle, il ritiro complessivo del componente e una significativa riduzione della porosità interna.

La sinterizzazione è fondamentalmente un processo di riduzione dell'energia superficiale totale di un sistema di polveri. Applicando calore, si conferisce agli atomi la mobilità necessaria per muoversi, chiudendo gli spazi tra le particelle per creare una struttura finale densa e a bassa energia. Comprendere questa forza motrice è la chiave per controllare il risultato.

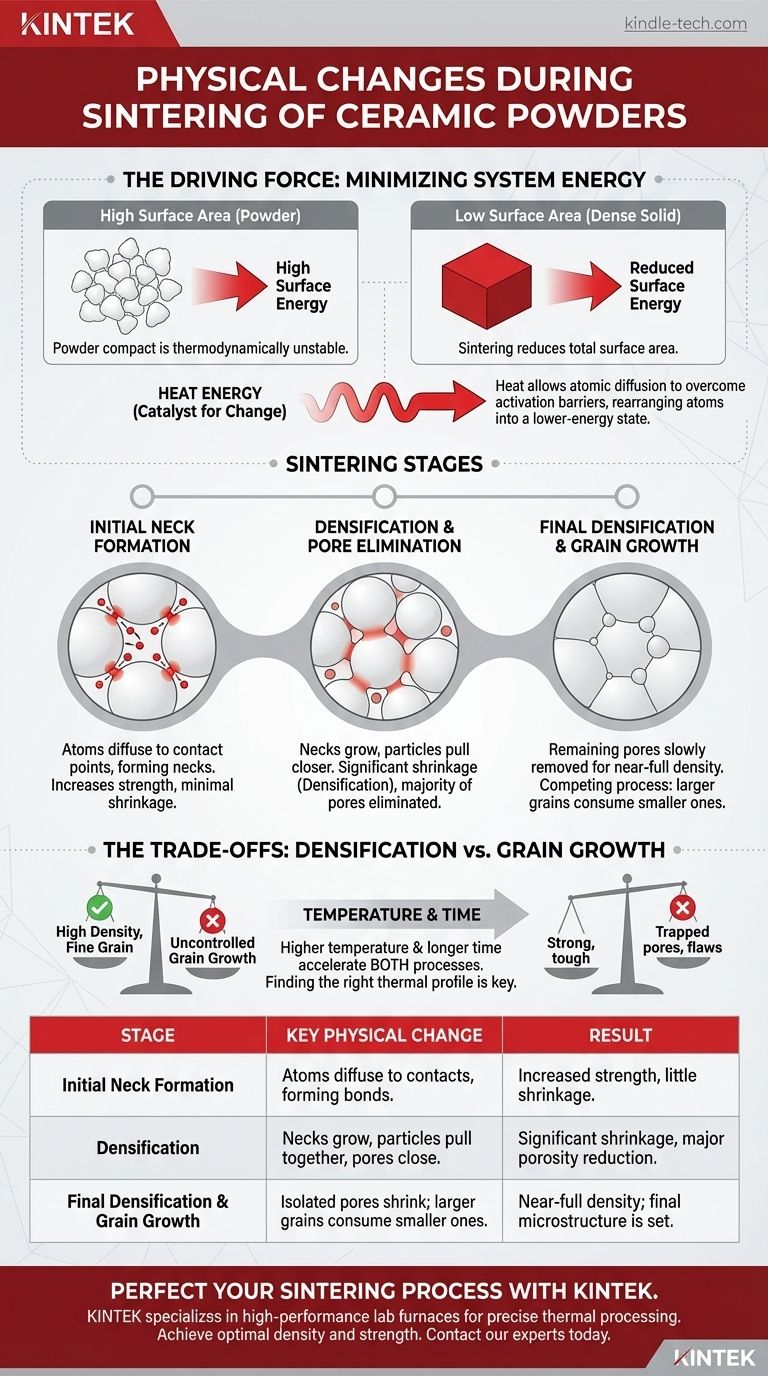

La Forza Motrice: Minimizzare l'Energia del Sistema

Prima di esaminare i cambiamenti fisici, è fondamentale capire perché avvengono. La risposta risiede nella termodinamica.

Il Problema dell'Elevata Area Superficiale

Una collezione di particelle di polvere fine ha un'enorme quantità di area superficiale rispetto a un singolo blocco solido della stessa massa. Questa vasta superficie rappresenta uno stato di alta energia superficiale.

Proprio come le goccioline d'acqua si fondono per ridurre la loro area superficiale totale, un compatto di polvere si trova in uno stato termodinamicamente instabile. Il sistema vuole naturalmente ridurre questa energia in eccesso.

Il Calore come Catalizzatore del Cambiamento

La sinterizzazione fornisce l'energia necessaria, sotto forma di calore, per superare le barriere di attivazione per il movimento atomico. Questa energia termica permette agli atomi di muoversi, o diffondere, da una posizione all'altra.

Questa diffusione atomica è il meccanismo fondamentale responsabile di tutti i cambiamenti fisici macroscopici osservati durante il processo. L'intero obiettivo del sistema è riorganizzarsi in uno stato a energia inferiore, il che significa eliminare le superfici e i pori tra di esse.

Le Principali Trasformazioni Fisiche Durante la Sinterizzazione

La sinterizzazione non è un singolo evento ma un processo continuo tipicamente visto in tre fasi sovrapposte.

Fase 1: Formazione Iniziale del Collo

Quando il compatto di polvere si riscalda, il primo cambiamento significativo è la formazione di "colli" nei punti di contatto tra le particelle adiacenti.

Gli atomi diffondono in questi punti di contatto, creando piccoli ponti che iniziano a legare le particelle tra loro. Questo aumenta la resistenza del componente ma comporta una minima densificazione o ritiro in questa fase.

Fase 2: Densificazione ed Eliminazione dei Pori

Questa è la fase più critica per ottenere un prodotto finale denso. I colli tra le particelle crescono sostanzialmente, avvicinando i centri delle particelle.

Questo movimento collettivo provoca il ritiro dell'intero componente, un cambiamento noto come densificazione. La rete di pori interconnessi dal compatto iniziale inizia a chiudersi, formando pori isolati e sferici. La stragrande maggioranza della porosità viene eliminata durante questa fase intermedia.

Fase 3: Densificazione Finale e Crescita del Grano

Nella fase finale, i pori isolati rimanenti vengono lentamente eliminati, portando agli ultimi pochi percento di densificazione. Questo processo è molto più lento perché è più difficile per le vacanze (l'assenza di atomi) diffondere dai pori isolati a una superficie libera.

Contemporaneamente, un processo concorrente chiamato crescita del grano diventa dominante. Per ridurre ulteriormente l'energia del sistema, i grani più grandi iniziano a consumare quelli più piccoli, riducendo l'area totale dei bordi di grano.

Comprendere i Compromessi: Densificazione vs. Crescita del Grano

Sinterizzare con successo una ceramica è un atto di equilibrio tra il raggiungimento della piena densità e il controllo della dimensione finale del grano, poiché questi due fenomeni sono spesso in competizione.

L'Obiettivo: Alta Densità, Struttura a Grana Fine

Per la maggior parte delle applicazioni strutturali, la ceramica ideale ha una densità prossima al 100% e una struttura a grana fine e uniforme. L'alta densità elimina i punti deboli, mentre i grani piccoli generalmente portano a maggiore resistenza e tenacità alla frattura.

Il Problema con la Crescita Incontrollata del Grano

Se la crescita del grano avviene troppo rapidamente, può essere dannosa. I bordi di grano in rapido movimento possono superare i pori, intrappolandoli all'interno dei grani.

Una volta che un poro è intrappolato all'interno di un grano, è estremamente difficile rimuoverlo, arrestando di fatto la densificazione e lasciando difetti permanenti nel materiale.

Il Dilemma Temperatura e Tempo

Temperature più elevate e tempi di sinterizzazione più lunghi accelerano tutti i processi di diffusione. Questo accelera la densificazione ma accelera anche drasticamente la crescita del grano.

Questo crea la sfida centrale della sinterizzazione: trovare un profilo termico (velocità di riscaldamento, temperatura e tempo di mantenimento) che massimizzi il tasso di densificazione minimizzando il tasso di crescita del grano.

Ottimizzare la Sinterizzazione per il Risultato Desiderato

I parametri ideali di sinterizzazione dipendono interamente dalle proprietà che si desidera ottenere nel componente finale.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Devi dare priorità al raggiungimento di una densità quasi completa mantenendo la dimensione finale del grano il più piccola possibile, il che potrebbe richiedere metodi avanzati come la sinterizzazione assistita da pressione o l'uso di inibitori della crescita del grano.

- Se il tuo obiettivo principale è la trasparenza ottica: Devi eliminare praticamente tutta la porosità, poiché i pori disperdono la luce. Ciò richiede spesso la sinterizzazione nella fase finale per tempi più lunghi, anche a scapito di una certa crescita del grano, per garantire che tutti i pori siano rimossi.

- Se il tuo obiettivo principale è una produzione rapida ed economica: Probabilmente utilizzerai temperature di sinterizzazione più elevate per ridurre i tempi di ciclo, accettando un compromesso sotto forma di una dimensione del grano finale più grande che potrebbe ridurre leggermente le prestazioni meccaniche di picco.

Padroneggiare l'arte della sinterizzazione significa controllare con precisione il movimento degli atomi per progettare la microstruttura di un materiale da zero.

Tabella Riepilogativa:

| Fase di Sinterizzazione | Cambiamento Fisico Chiave | Risultato |

|---|---|---|

| Formazione Iniziale del Collo | Gli atomi diffondono ai contatti delle particelle, formando legami. | Maggiore resistenza, poco ritiro. |

| Densificazione | I colli crescono, le particelle si avvicinano, i pori si chiudono. | Ritiro significativo, maggiore riduzione della porosità. |

| Densificazione Finale e Crescita del Grano | I pori isolati si restringono; i grani più grandi consumano quelli più piccoli. | Densità quasi completa; la microstruttura finale è definita. |

Pronto a perfezionare il tuo processo di sinterizzazione ceramica e raggiungere densità e resistenza ottimali?

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo per una precisa lavorazione termica. Sia che tu stia sviluppando ceramiche avanzate per applicazioni strutturali, ottiche o elettroniche, la nostra attrezzatura fornisce i profili di riscaldamento controllati essenziali per padroneggiare il delicato equilibrio tra densificazione e crescita del grano.

Contatta oggi i nostri esperti di lavorazione termica per discutere come le nostre soluzioni possono aiutarti a progettare componenti ceramici superiori.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i metodi di analisi delle ceneri? Spiegazione di incenerimento a secco, incenerimento a umido e altro ancora

- Cos'è la calcinazione della materia organica? Un processo chiave per un'analisi elementare accurata

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Quali sono i requisiti dei refrattari? I Quattro Pilastri per il Successo ad Alta Temperatura

- Cos'è l'incenerimento a secco? Un metodo affidabile per analizzare la composizione inorganica