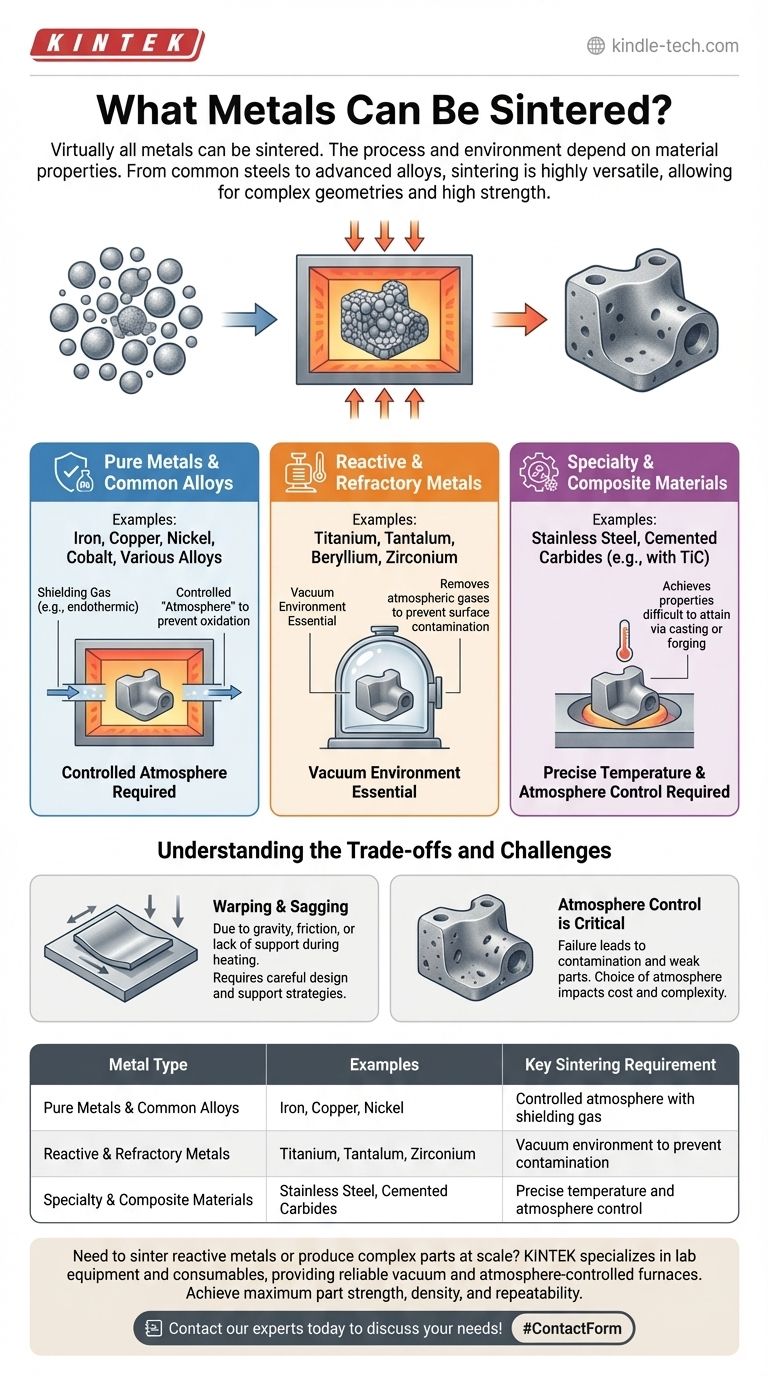

Praticamente tutti i metalli possono essere sinterizzati, ma il processo specifico e l'ambiente richiesto dipendono fortemente dalle proprietà del metallo. I metalli puri sono ottimi candidati, mentre i metalli reattivi o refrattari come il titanio e il tantalio richiedono condizioni specializzate, come il vuoto, per prevenire la contaminazione superficiale e garantire un legame riuscito.

La sinterizzazione è un processo di produzione altamente versatile applicabile a un'ampia gamma di metalli, dagli acciai comuni alle leghe avanzate. Il fattore critico non è se un metallo può essere sinterizzato, ma come deve essere sinterizzato per controllare la sua atmosfera e ottenere le proprietà finali desiderate.

Il Principio della Sinterizzazione dei Metalli

Come Funziona

La sinterizzazione è un processo termico che lega insieme le polveri metalliche a una temperatura inferiore al punto di fusione del materiale. Applicando calore e talvolta pressione, gli atomi nelle particelle di polvere diffondono attraverso i confini, fondendo le particelle in un pezzo solido e coerente.

Questo metodo consente la creazione di parti con geometrie complesse o caratteristiche interne che sono spesso difficili o impossibili da produrre con i metodi di produzione sottrattivi tradizionali come la lavorazione meccanica.

Vantaggi Chiave del Processo

Il vantaggio principale della sinterizzazione è la sua capacità di creare parti resistenti e durevoli con elevata consistenza su grandi volumi di produzione.

Il processo riduce al minimo la porosità della superficie di un oggetto, il che ne migliora direttamente la resistenza e la densità finali. È un metodo affidabile e ripetibile, che lo rende ideale per la produzione su larga scala dove l'uniformità è fondamentale.

Quali Metalli Sono Adatti alla Sinterizzazione?

Metalli Puri e Leghe Comuni

La maggior parte dei metalli comuni può essere sinterizzata efficacemente. Questo include ferro, rame, nichel, cobalto e le loro varie leghe.

Quando si sinterizzano questi materiali a pressione atmosferica, è tipicamente richiesto un gas di protezione (come un gas endotermico) per prevenire l'ossidazione, che inibirebbe il corretto legame tra le particelle metalliche.

Metalli Reattivi e Refrattari

Metalli reattivi come berillio, titanio e zirconio, così come metalli refrattari come il tantalio, sono candidati ideali per la sinterizzazione. Questi materiali hanno punti di fusione molto elevati o sono altamente suscettibili alla contaminazione atmosferica.

Per questi metalli, la sinterizzazione sotto vuoto è essenziale. Eseguire il processo sotto vuoto rimuove i gas atmosferici che altrimenti reagirebbero con le superfici metalliche, garantendo un legame pulito e forte.

Materiali Speciali e Compositi

La sinterizzazione è ampiamente utilizzata anche per materiali avanzati. Questo include vari gradi di acciaio inossidabile e carburi cementati, che spesso contengono leghe come il carburo di titanio (TiC).

Questi materiali sfruttano la sinterizzazione per ottenere proprietà che sarebbero difficili da raggiungere tramite fusione o forgiatura.

Comprendere i Compromessi e le Sfide

Il Ruolo Critico dell'Atmosfera

La variabile di processo più importante è l'atmosfera. La mancata gestione di essa comporta contaminazione e parti deboli.

Il vuoto è la protezione definitiva per i metalli altamente reattivi, mentre un'atmosfera gassosa controllata è sufficiente per le leghe meno reattive. La scelta influisce direttamente sul costo e sulla complessità dell'attrezzatura.

Potenziale di Difetti Fisici

Nonostante la sua affidabilità, il processo non è privo di sfide. Le parti possono subire deformazioni a causa della gravità o dell'attrito tra la parte e la superficie su cui poggia durante il riscaldamento.

Può verificarsi anche il cedimento di caratteristiche non supportate, portando a imprecisioni dimensionali nel prodotto finale. Sono necessarie un'attenta progettazione e strategie di supporto per mitigare questi rischi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di utilizzare la sinterizzazione dipende interamente dal tuo materiale, dalla complessità della tua parte e dal tuo volume di produzione.

- Se il tuo obiettivo principale è la produzione con metalli reattivi o refrattari: La sinterizzazione sotto vuoto è il percorso più affidabile e spesso l'unico praticabile per il successo.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse: La sinterizzazione offre eccezionale ripetibilità ed economicità su scala rispetto alla lavorazione meccanica.

- Se il tuo obiettivo principale è raggiungere la massima resistenza e densità del materiale: La sinterizzazione è un metodo collaudato per creare componenti resistenti e non porosi da polveri metalliche.

In definitiva, comprendere le esigenze specifiche del tuo materiale determina l'approccio corretto a questo potente processo di produzione.

Tabella Riepilogativa:

| Tipo di Metallo | Esempi | Requisito Chiave di Sinterizzazione |

|---|---|---|

| Metalli Puri e Leghe Comuni | Ferro, Rame, Nichel | Atmosfera controllata con gas di protezione |

| Metalli Reattivi e Refrattari | Titanio, Tantalio, Zirconio | Ambiente sotto vuoto per prevenire la contaminazione |

| Materiali Speciali e Compositi | Acciaio Inossidabile, Carburi Cementati | Controllo preciso di temperatura e atmosfera |

Devi sinterizzare metalli reattivi o produrre parti complesse su larga scala? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i forni affidabili a vuoto e a atmosfera controllata essenziali per una sinterizzazione di successo dei metalli. Le nostre soluzioni ti aiutano a raggiungere la massima resistenza, densità e ripetibilità delle parti. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di materiale e produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura

- Quali sono le diverse versioni di sinterizzazione? Scegli il processo giusto per il tuo materiale

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori