In sintesi, la tempra sottovuoto è adatta per una vasta gamma di materiali, inclusi quasi tutte le leghe di acciaio tecnicamente significative, leghe speciali non ferrose e persino la ghisa. I candidati principali sono gli acciai ad alto tenore di lega, gli acciai per utensili, gli acciai inossidabili e i metalli sensibili come le leghe a base di titanio o nichel, dove una finitura superficiale pulita e brillante e una distorsione minima sono fondamentali.

La decisione di utilizzare la tempra sottovuoto è guidata meno dalla capacità di base del materiale di essere temprato e più dalla necessità di una qualità superficiale superiore e di un controllo preciso delle proprietà meccaniche finali, specialmente per leghe di alto valore o sensibili.

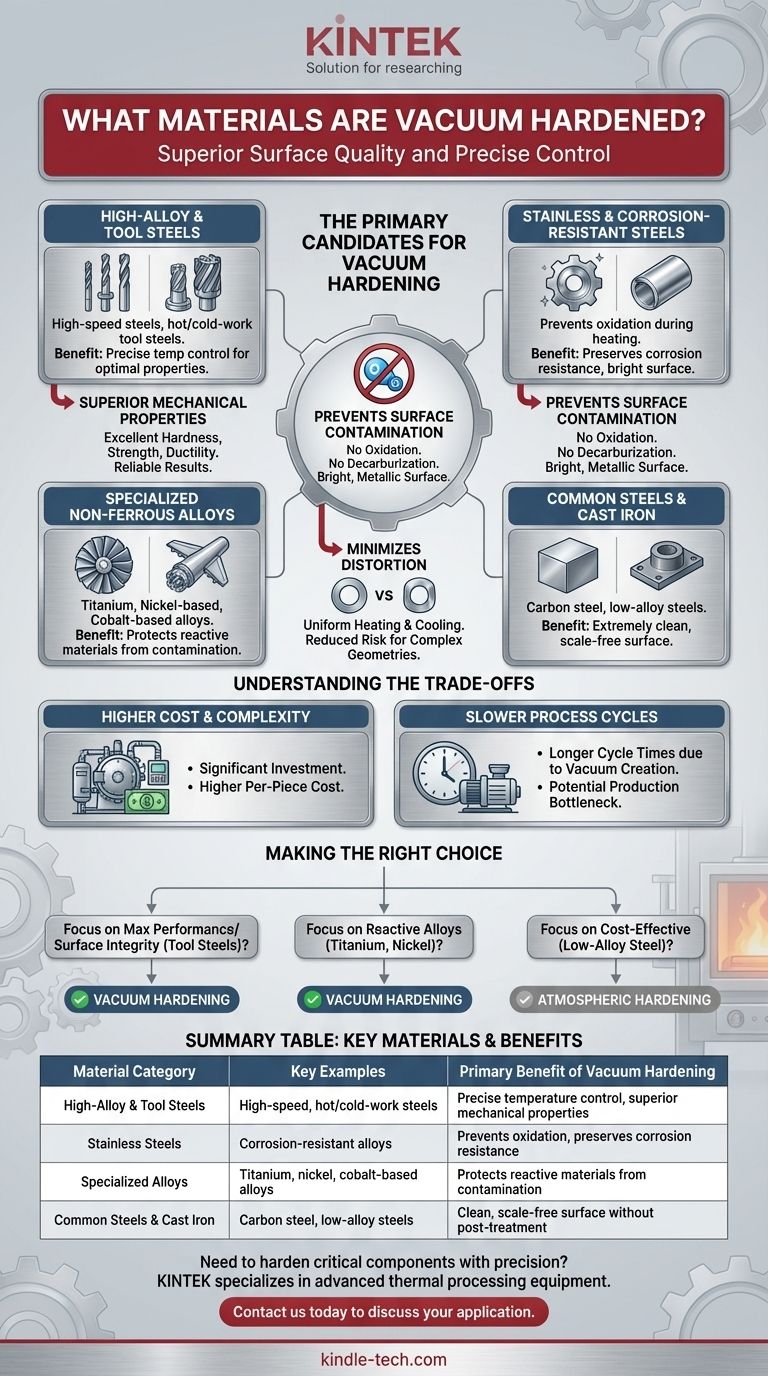

I principali candidati per la tempra sottovuoto

La tempra sottovuoto è un processo versatile, ma offre i benefici più significativi per specifiche categorie di metalli sensibili all'esposizione atmosferica ad alte temperature.

Acciai ad alto tenore di lega e acciai per utensili

Questa è l'applicazione più comune per la tempra sottovuoto. Questi materiali contengono quantità significative di elementi di lega che richiedono un controllo preciso della temperatura per raggiungere le proprietà desiderate.

Gli esempi includono acciai rapidi (utilizzati per punte da trapano e frese), acciai per utensili per lavori a caldo e a freddo e acciai utilizzati per utensili da forgiatura, stampi per pressofusione e coltelli industriali.

Acciai inossidabili e resistenti alla corrosione

L'ambiente sottovuoto è fondamentale per gli acciai inossidabili perché previene l'ossidazione durante il ciclo di riscaldamento. Ciò preserva il contenuto di cromo del materiale in superficie, essenziale per la sua resistenza alla corrosione.

Ciò assicura che il pezzo esca dal forno con una superficie brillante, pulita e non compromessa.

Leghe specializzate e non ferrose

La natura protettiva del vuoto lo rende ideale per la tempra di materiali avanzati che reagiscono facilmente con l'ossigeno.

Ciò include leghe di titanio, leghe a base di nichel e leghe a base di cobalto. Questi materiali sono spesso utilizzati in applicazioni aerospaziali, mediche e industriali esigenti, dove l'integrità del materiale è fondamentale.

Acciai comuni e ghisa

Sebbene spesso temprati in forni atmosferici, anche materiali come acciaio al carbonio, acciai a basso tenore di lega e leghe di ghisa possono essere temprati sottovuoto.

Il processo viene tipicamente scelto per questi materiali quando l'applicazione finale richiede una superficie eccezionalmente pulita, priva di scaglie o decarburazione, eliminando la necessità di operazioni di pulizia post-trattamento termico.

Perché questi materiali beneficiano di un ambiente sottovuoto

La scelta di utilizzare un forno sottovuoto è direttamente collegata ai vantaggi unici che l'ambiente fornisce durante il processo di tempra ad alta temperatura.

Prevenzione della contaminazione superficiale

Il vantaggio principale di un vuoto è l'assenza di ossigeno. Ciò previene completamente l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio dallo strato superficiale dell'acciaio), che possono indebolire il pezzo finale.

Il risultato è una superficie metallica brillante che spesso non richiede ulteriori finiture.

Ottenere proprietà meccaniche superiori

Il riscaldamento preciso e uniforme e la tempra controllata con gas inerte portano a risultati altamente prevedibili.

I pezzi trattati in un forno sottovuoto mostrano eccellente durezza, elevata resistenza alla trazione e al taglio e migliore duttilità ed elasticità, rendendoli più durevoli e affidabili durante l'uso.

Minimizzazione della distorsione

I forni sottovuoto forniscono un riscaldamento e un raffreddamento estremamente uniformi. Questo ambiente controllato riduce significativamente il rischio di distorsione del pezzo, che è una preoccupazione critica per geometrie complesse o componenti con tolleranze dimensionali ristrette.

Comprendere i compromessi

Sebbene potente, la tempra sottovuoto non è la soluzione predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e complessità più elevati

I forni sottovuoto rappresentano un investimento di capitale significativo e sono più complessi da utilizzare e mantenere rispetto ai forni atmosferici tradizionali. Ciò può tradursi in un costo per pezzo più elevato per il trattamento termico.

Cicli di processo più lenti

La necessità di aspirare l'aria dalla camera per creare il vuoto aggiunge tempo al ciclo di processo complessivo. Per la produzione ad alto volume di pezzi semplici, questo può rappresentare un collo di bottiglia significativo rispetto ai metodi atmosferici più rapidi.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di tempra corretto dipende interamente dal materiale e dai requisiti di prestazione del componente finale.

- Se la tua attenzione principale è la massima prestazione e integrità superficiale per acciai per utensili o acciai ad alto tenore di lega: La tempra sottovuoto è la scelta superiore, fornendo una finitura pulita e proprietà ottimali.

- Se la tua attenzione principale è la tempra di leghe sensibili e reattive come titanio o nichel: L'ambiente sottovuoto protettivo è essenziale per prevenire il degrado del materiale.

- Se la tua attenzione principale è la tempra economicamente vantaggiosa di acciaio a basso tenore di lega dove la scaglia superficiale è accettabile: Un processo di tempra atmosferica convenzionale è probabilmente più economico.

In definitiva, scegliere la tempra sottovuoto è un investimento nella qualità, garantendo che i vostri componenti più critici raggiungano il loro massimo potenziale senza compromessi.

Tabella riassuntiva:

| Categoria di materiale | Esempi chiave | Beneficio principale della tempra sottovuoto |

|---|---|---|

| Acciai ad alto tenore di lega e per utensili | Acciai rapidi, acciai per lavori a caldo/freddo | Controllo preciso della temperatura, proprietà meccaniche superiori |

| Acciai inossidabili | Leghe resistenti alla corrosione | Previene l'ossidazione, preserva il cromo per la resistenza alla corrosione |

| Leghe non ferrose specializzate | Leghe a base di titanio, nichel, cobalto | Protegge i materiali reattivi dalla contaminazione |

| Acciai comuni e ghisa | Acciaio al carbonio, acciai a basso tenore di lega | Superficie pulita, priva di scaglie, senza pulizia post-trattamento |

Hai bisogno di temprare componenti critici con precisione e qualità superficiale superiore?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per un preciso trattamento termico. Le nostre soluzioni di tempra sottovuoto sono progettate per aiutarti a ottenere risultati eccezionali per materiali di alto valore come acciai per utensili, acciai inossidabili e leghe sensibili, garantendo finiture brillanti e pulite e una distorsione minima.

Contattaci oggi tramite il nostro modulo di contatto per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e fornire risultati affidabili e ad alte prestazioni per le tue applicazioni più impegnative.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura