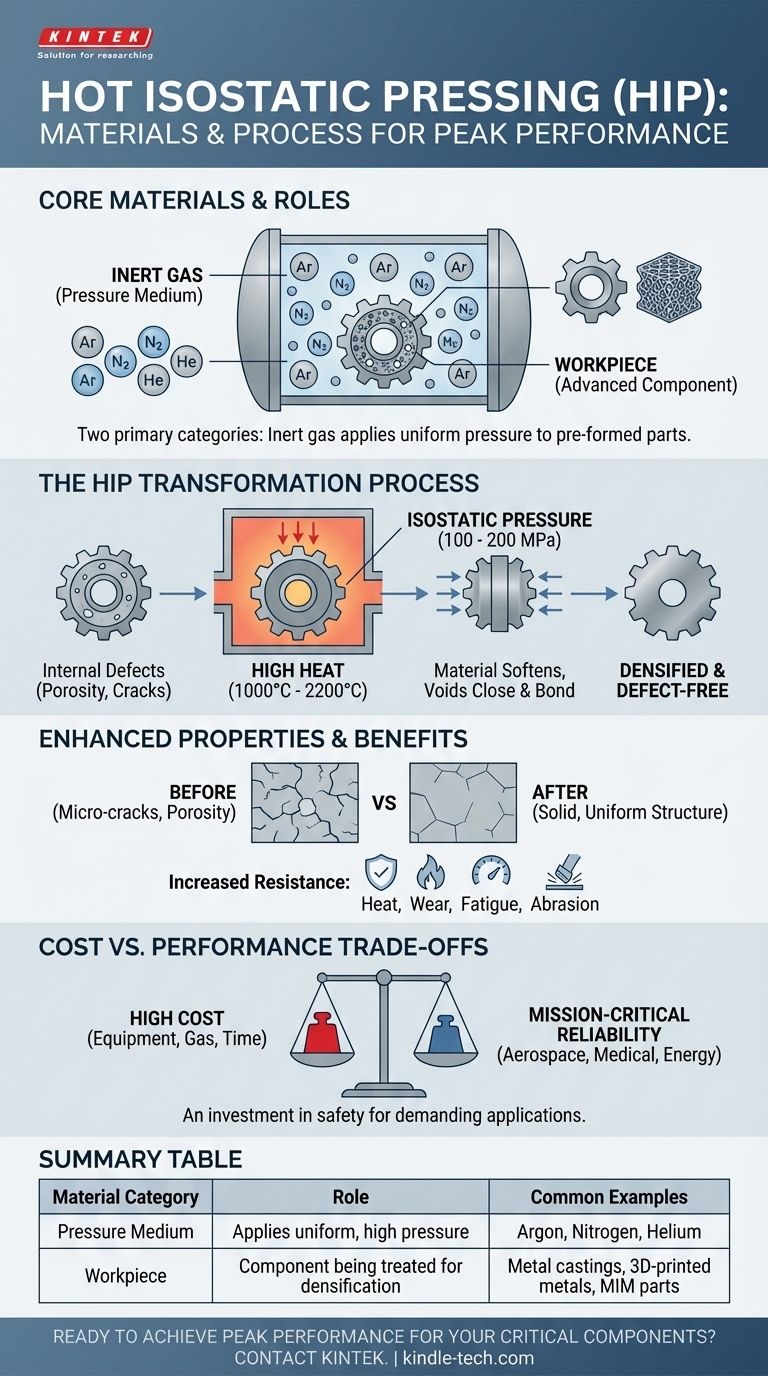

Nella pressatura isostatica a caldo (HIP), il processo utilizza principalmente due categorie di materiali: un gas inerte come mezzo di pressione e i componenti ingegneristici avanzati in fase di trattamento. Il gas più comune è l'argon ad alta purezza, che applica una pressione uniforme alle parti realizzate con materiali come leghe metalliche ad alte prestazioni, fusioni e metalli stampati in 3D per eliminare i difetti interni.

Il principio fondamentale dell'HIP non riguarda i materiali specifici in sé, ma piuttosto l'applicazione di un gas inerte ad altissimo calore e pressione per perfezionare fondamentalmente la struttura interna di una parte preformata, elevandone le prestazioni e l'affidabilità al massimo livello possibile.

Il ruolo di ciascun materiale nel processo HIP

Per comprendere il sistema, è meglio separare i materiali utilizzati per il processo dai materiali che vengono lavorati. Ognuno svolge un ruolo distinto e critico.

Il mezzo di pressione: gas inerte

L'intero processo si basa sull'utilizzo di un gas per trasmettere la pressione uniformemente sulla parte. Questo gas deve essere inerte, il che significa che non reagirà chimicamente con il componente, nemmeno a temperature estreme.

La scelta più comune è l'argon, favorito per la sua inerzia e disponibilità. A seconda dell'applicazione specifica e del materiale trattato, possono essere utilizzati anche altri gas come l'azoto o l'elio.

Il pezzo da lavorare: componenti ingegneristici avanzati

L'HIP non è un metodo di fabbricazione; è un trattamento post-lavorazione per parti già formate. Viene utilizzato specificamente su componenti per i quali l'integrità interna è fondamentale.

Le categorie comuni includono:

- Fusioni di metallo e leghe

- Parti stampate a iniezione di metallo (MIM)

- Prodotti provenienti dalla stampa 3D di metalli (produzione additiva)

Questi metodi di produzione possono lasciare difetti interni microscopici. L'HIP è il passaggio definitivo per rimuoverli.

Come l'HIP trasforma le proprietà dei materiali

La combinazione di calore elevato e pressione isostatica (uniforme) costringe il materiale a densificarsi, modificando fondamentalmente la sua struttura interna e le proprietà meccaniche.

Il meccanismo di densificazione

Il processo si svolge all'interno di un recipiente a pressione specializzato e ad alta resistenza. Un ciclo tipico prevede temperature comprese tra 1000°C e 2200°C e pressioni comprese tra 100 e 200 MPa.

L'alta temperatura ammorbidisce il materiale, riducendone la resistenza allo snervamento. L'immensa pressione uniforme del gas provoca quindi una deformazione plastica del materiale a livello microscopico, chiudendo e saldando permanentemente eventuali vuoti interni.

Eliminazione dei difetti interni critici

L'obiettivo principale dell'HIP è eliminare i difetti che possono agire come concentratori di sforzo e portare a un cedimento prematuro.

Questi difetti includono:

- Porosità (piccoli vuoti pieni di gas)

- Microfessure

- Segregazione interna delle leghe

Rimuovendo questi siti di innesco del cedimento, le prestazioni complessive del materiale migliorano drasticamente.

Il risultato: maggiore durata di servizio

Le parti trattate con HIP mostrano proprietà meccaniche superiori. Il processo aumenta significativamente la resistenza al calore, all'usura, alla fatica e all'abrasione.

Questo è il motivo per cui l'HIP è essenziale per i componenti utilizzati in ambienti estremi, come le turbine di generazione di energia e i gasdotti sottomarini, dove il cedimento del materiale avrebbe gravi conseguenze.

Comprendere i compromessi: costo rispetto alle prestazioni

Sebbene l'HIP offra vantaggi impareggiabili per l'integrità del materiale, è un processo costoso e specializzato che non è adatto a tutte le applicazioni.

Il costo intrinseco del processo

Le attrezzature necessarie per contenere in sicurezza temperature e pressioni estreme sono complesse e costose da costruire e mantenere.

Inoltre, i gas di processo, in particolare l'argon ad alta purezza, rappresentano un costo operativo significativo. Anche i lunghi tempi di ciclo, inclusi riscaldamento, pressurizzazione e raffreddamento, contribuiscono alla spesa.

Quando il costo è giustificato

L'alto costo dell'HIP è riservato alle applicazioni in cui prestazioni e affidabilità non sono negoziabili.

Per i componenti mission-critical nei settori aerospaziale, energetico, della difesa e medico, il rischio di cedimento del materiale supera di gran lunga il costo del trattamento HIP. È un investimento in sicurezza e longevità.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare l'HIP dipende interamente dai requisiti di prestazione del tuo componente.

- Se la tua priorità principale è la prestazione mission-critical: L'HIP è una fase di finitura essenziale per garantire la massima densità, rimuovere i difetti interni e garantire l'affidabilità sotto stress estremo.

- Se la tua priorità principale è migliorare le parti metalliche stampate in 3D: L'HIP è uno strumento post-elaborazione vitale per chiudere la porosità intrinseca del processo di stampa, ottenendo proprietà dei materiali paragonabili a quelle delle fusioni tradizionali.

- Se la tua priorità principale è la produzione di componenti commerciali standard: L'alto costo e la complessità dell'HIP sono probabilmente non necessari, poiché i metodi di produzione convenzionali forniscono una qualità sufficiente per applicazioni meno esigenti.

In definitiva, la pressatura isostatica a caldo è un potente strumento per raggiungere il picco assoluto delle prestazioni del materiale quando il cedimento non è un'opzione.

Tabella riassuntiva:

| Categoria di materiale | Ruolo nel processo HIP | Esempi comuni |

|---|---|---|

| Mezzo di pressione | Applica una pressione uniforme ed elevata | Argon, Azoto, Elio |

| Pezzo da lavorare | Componente trattato per la densificazione | Fusioni di metallo, metalli stampati in 3D, parti MIM |

Pronto a raggiungere le massime prestazioni per i tuoi componenti critici?

La pressatura isostatica a caldo è la soluzione definitiva per eliminare i difetti interni nelle parti di alto valore. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi HIP affidabili e l'analisi dei materiali.

La nostra esperienza supporta settori in cui il cedimento non è un'opzione, tra cui aerospaziale, medico ed energetico. Lascia che ti aiutiamo a garantire la massima affidabilità e longevità dei tuoi materiali.

Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono migliorare le prestazioni dei tuoi materiali e soddisfare le tue esigenze mission-critical.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Perché è necessario un alto vuoto per la pressatura a caldo delle leghe di magnesio? Ottenere un legame superiore a 1 x 10^-3 Pa

- Cos'è il metodo SPS? Ottenere la densificazione rapida a bassa temperatura dei materiali

- Quali sono i vantaggi tecnici della pressatura a caldo sottovuoto? Ottimizzare le prestazioni del composito SiCp/6061

- Perché è necessaria una pressa a caldo sottovuoto per i compositi Cu-Ti3SiC2? Garantire purezza e densità di picco

- Cos'è il metodo di saldatura a diffusione? Ottenere giunzioni senza giunture e ad alta resistenza senza fusione

- Quale ruolo svolgono gli stampi in grafite nella pressatura a caldo sottovuoto (VHP)? Ottimizzare la produzione di leghe ad alta entropia AlFeTiCrZnCu

- Perché viene utilizzato l'HIP di breve durata per le ceramiche Al-LLZ? Masterizzare la densificazione preservando la purezza della fase

- Quali sono le funzioni primarie di un forno a pressatura a caldo sottovuoto? Guida esperta alla produzione di leghe W-Ti