Nella brasatura ad alta temperatura, una gamma eccezionalmente ampia di materiali può essere unita con successo, incluse superleghe avanzate, metalli refrattari e persino ceramiche. Il processo non è limitato dai materiali di base stessi, ma piuttosto dalla capacità di un metallo d'apporto (la lega di brasatura) di "bagnare" e legarsi alle loro superfici in un ambiente controllato e privo di ossidi.

Il fattore critico per una brasatura ad alta temperatura di successo non è il materiale specifico da unire, ma la creazione di una superficie priva di ossidi che consenta alla lega d'apporto fusa di formare un legame metallurgico forte.

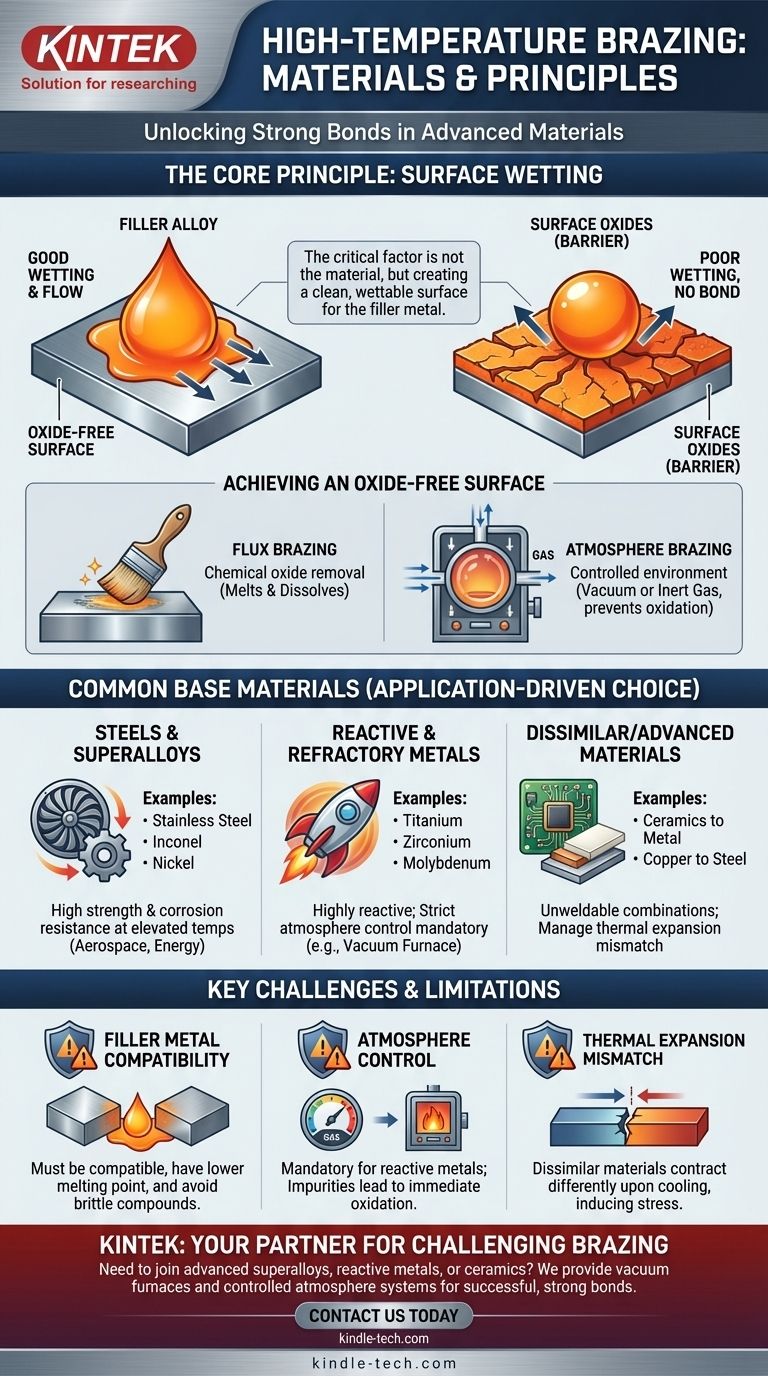

Il Principio Guida: Bagnatura della Superficie

L'intero processo di brasatura è governato da un unico, fondamentale concetto: la bagnatura. Comprendere questo è la chiave per selezionare e preparare i materiali.

Cos'è la "Bagnatura"?

La bagnatura è la capacità della lega di brasatura liquida di fluire e aderire alle superfici dei materiali di base. Una brasatura riuscita richiede un'eccellente bagnatura per garantire che il metallo d'apporto venga aspirato nel giunto per azione capillare, creando un legame continuo e forte al raffreddamento.

L'Ostacolo: Gli Ossidi Superficiali

Quasi tutti i metalli formano un sottile strato di ossido sulla loro superficie quando esposti all'aria. Questo strato di ossido agisce come una barriera, impedendo alla lega d'apporto fusa di entrare in contatto diretto con il metallo di base, inibendo così la bagnatura e bloccando la formazione di un legame.

Ottenere una Superficie Priva di Ossidi

La sfida principale nella brasatura è rimuovere questo strato di ossido e impedirne la riformazione. Ciò si ottiene tipicamente in due modi:

- Brasatura con Flussante: Un composto chimico chiamato flussante viene applicato al giunto. Quando riscaldato, il flussante si scioglie e dissolve gli ossidi, proteggendo la superficie fino a quando la lega di brasatura non fluisce.

- Brasatura in Atmosfera Controllata: Il processo viene condotto all'interno di un forno con un'atmosfera controllata, come il vuoto o un gas inerte. Questo ambiente rimuove l'ossigeno (prevenendo l'ossidazione) o contiene elementi attivi che riducono gli ossidi esistenti.

Materiali di Base Comuni per Applicazioni ad Alta Temperatura

La brasatura ad alta temperatura è essenziale per unire materiali che devono operare in ambienti esigenti. La scelta del materiale è interamente dettata dai requisiti dell'applicazione finale.

Acciai e Superleghe a Base di Nichel

Materiali come acciaio inossidabile, acciai legati, nichel e Inconel sono frequentemente brasati per applicazioni ad alte prestazioni nell'aerospaziale e nell'energia. La loro intrinseca resistenza e resistenza alla corrosione a temperature elevate li rendono candidati ideali per questo metodo di giunzione.

Metalli Reattivi e Refrattari

La brasatura è spesso il metodo preferito per unire titanio, zirconio, niobio e molibdeno. Questi materiali sono altamente reattivi con l'ossigeno ad alte temperature, rendendo la brasatura in forno ad atmosfera controllata l'unica opzione praticabile per garantire un giunto pulito e forte.

Materiali Avanzati e Dissimili

Uno dei maggiori punti di forza della brasatura è la sua capacità di unire materiali che non possono essere saldati. Ciò include l'unione di metalli a ceramiche, o l'unione di metalli con punti di fusione molto diversi, come rame ad acciaio.

Comprendere i Compromessi e le Limitazioni

Sebbene versatile, la brasatura ad alta temperatura richiede un'attenta considerazione ingegneristica per evitare potenziali guasti.

Compatibilità del Metallo d'Apporto

La lega di brasatura scelta è tanto critica quanto i materiali di base. Deve avere un punto di fusione inferiore a quello dei materiali di base ma essere in grado di resistere alle condizioni di servizio finali. La sua chimica deve anche essere compatibile per garantire un legame metallurgico adeguato senza creare composti intermetallici fragili.

L'Importanza del Controllo dell'Atmosfera

Per metalli reattivi come il titanio o superleghe contenenti alluminio, il controllo dell'atmosfera non è facoltativo, è obbligatorio. Un vuoto inadeguato o un gas inerte impuro si tradurrà in un giunto fallito a causa dell'immediata formazione di ossidi alle temperature di brasatura.

Disadattamento dell'Espansione Termica

Quando si uniscono materiali dissimili, come un metallo a una ceramica, i loro diversi tassi di espansione termica devono essere gestiti. Man mano che l'assemblaggio si raffredda dalla temperatura di brasatura, tassi di contrazione non corrispondenti possono indurre stress, potenzialmente incrinando il giunto o i materiali stessi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei materiali e del processo corretti è una questione di allinearli al tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è la resistenza strutturale ad alte temperature: Le superleghe a base di nichel (come Inconel) e gli acciai inossidabili ad alta resistenza sono i tuoi migliori candidati, tipicamente uniti in un forno a vuoto.

- Se il tuo obiettivo principale è unire materiali dissimili (come acciaio a ceramica): La brasatura è una scelta ideale, ma devi progettare attentamente il giunto e selezionare un metallo d'apporto duttile per accogliere le sollecitazioni di espansione termica.

- Se il tuo obiettivo principale è la leggerezza con metalli reattivi: Le leghe di titanio e alluminio possono essere unite in modo affidabile con la brasatura, ma ciò richiede un processo impeccabilmente pulito e un'atmosfera del forno strettamente controllata.

In definitiva, una brasatura ad alta temperatura di successo dipende da una comprensione olistica dei materiali di base, della lega d'apporto e del controllo preciso dell'ambiente di lavorazione.

Tabella Riepilogativa:

| Categoria Materiale di Base | Esempi Comuni | Considerazioni Chiave |

|---|---|---|

| Acciai e Superleghe | Acciaio Inossidabile, Inconel, Nichel | Elevata resistenza e resistenza alla corrosione a temperatura. |

| Metalli Reattivi e Refrattari | Titanio, Zirconio, Molibdeno | Richiede un rigoroso controllo dell'atmosfera (es. vuoto). |

| Materiali Dissimili/Avanzati | Ceramiche, Rame ad Acciaio | Ideale per combinazioni non saldabili; gestire lo stress termico. |

Hai bisogno di brasare materiali impegnativi per un'applicazione ad alte prestazioni? KINTEK è specializzata nella fornitura di attrezzature di laboratorio avanzate e supporto esperto necessari per una brasatura ad alta temperatura di successo. I nostri forni a vuoto e sistemi ad atmosfera controllata sono progettati per soddisfare i rigorosi requisiti per l'unione di superleghe, metalli reattivi e ceramiche. Lascia che il nostro team ti aiuti a ottenere legami forti e affidabili per i tuoi progetti più esigenti.

Contatta KINTEK oggi per discutere le tue specifiche esigenze di brasatura ed esplorare le nostre soluzioni.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante