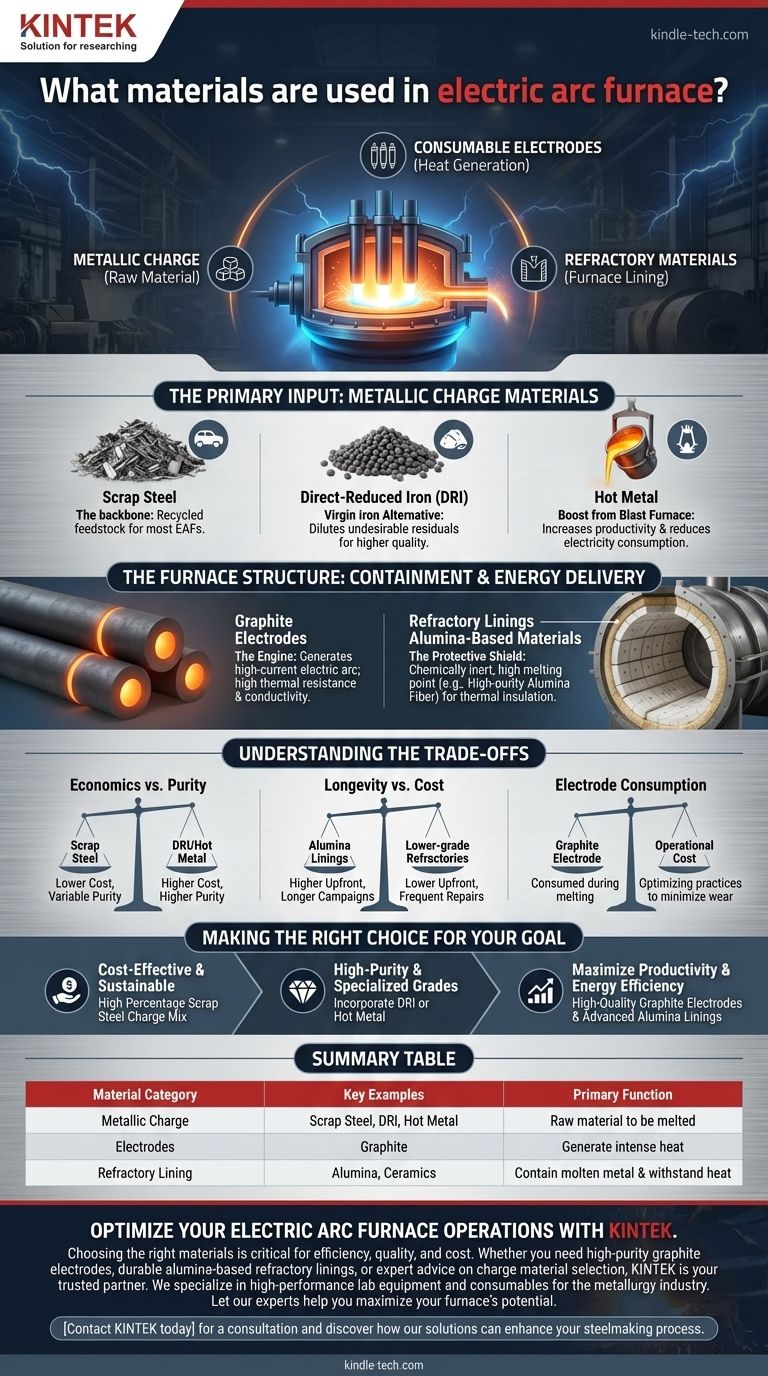

Fondamentalmente, un forno ad arco elettrico (EAF) opera utilizzando tre distinte categorie di materiali: la carica metallica che è progettato per fondere, gli elettrodi consumabili che generano il calore intenso, e i materiali refrattari che formano il rivestimento del forno e contengono il processo. Mentre i rottami d'acciaio sono la carica metallica più comune, il forno stesso si affida a elettrodi di grafite per creare l'arco e a ceramiche avanzate come l'allumina per resistere alle temperature estreme.

Un forno ad arco elettrico è un sistema definito da una cruciale interazione di materiali. Comprendere la funzione di ciascuno—dalla materia prima metallica in fusione agli elettrodi di grafite e ai rivestimenti refrattari che contengono l'energia—è fondamentale per cogliere l'efficienza operativa, la qualità dell'output e la redditività economica del forno.

L'Input Primario: Materiali di Carica Metallica

La carica è l'input metallico grezzo che il forno fonde per produrre acciaio liquido. La scelta del materiale di carica è il fattore più grande che influenza il costo, la qualità e l'impronta ambientale del prodotto finale.

Rottami d'Acciaio: La Spina Dorsale della Produzione EAF

I rottami d'acciaio sono la materia prima principale per la stragrande maggioranza dei forni ad arco elettrico. Questo include di tutto, dalle automobili tritate e vecchi elettrodomestici agli scarti industriali provenienti dai processi di produzione. Il loro utilizzo è centrale per il ruolo dell'EAF nell'ecosistema del riciclo.

Ferro Preridotto (DRI): Un'Alternativa al Ferro Vergine

Il DRI è una forma di ferro vergine prodotta trattando il minerale di ferro con gas riducenti. Viene spesso utilizzato come supplemento ai rottami d'acciaio per diluire la concentrazione di elementi residui indesiderabili (come rame o stagno) che possono essere presenti nei rottami, consentendo la produzione di gradi di acciaio di qualità superiore.

Metallo Caldo: Una Spinta dall'Altoforno

In alcuni acciaierie integrate, il ferro liquido (metallo caldo) prodotto in un tradizionale altoforno può essere caricato nell'EAF. L'uso di metallo caldo può aumentare significativamente la produttività e ridurre il consumo di elettricità, poiché il ferro è già in uno stato fuso e ad alta energia. La decisione di utilizzarlo si basa quasi sempre sulla disponibilità economica.

La Struttura del Forno: Contenimento e Fornitura di Energia

Oltre a ciò che viene fuso, i materiali utilizzati per costruire e far funzionare il forno sono critici per le prestazioni e la sicurezza. Questi componenti devono sopportare alcune delle condizioni industriali più estreme.

Elettrodi di Grafite: Il Motore del Forno

Il calore necessario per la fusione è generato da un arco elettrico ad alta corrente. Questo arco viene innescato tra massicci elettrodi di grafite e la carica metallica. La grafite è utilizzata per la sua unica capacità di resistere a temperature estreme mantenendo un'eccellente conduttività elettrica, agendo efficacemente come elemento riscaldante del forno.

Rivestimenti Refrattari: Lo Scudo Protettivo

Il guscio del forno è protetto dal metallo fuso e dal calore intenso da un rivestimento di materiali refrattari. Questi materiali sono progettati per essere chimicamente inerti e avere un punto di fusione estremamente elevato, fornendo isolamento termico e impedendo la fusione del guscio d'acciaio.

Materiali a Base di Allumina: L'Isolante ad Alte Prestazioni

I moderni rivestimenti e isolamenti dei forni si basano spesso su fibre di allumina ad alta purezza e piastre di ossido di alluminio. Questi materiali avanzati sono scelti per le loro prestazioni superiori, inclusa una temperatura di servizio molto elevata, un'eccellente resistenza agli shock termici e un basso accumulo di calore, che migliora l'efficienza energetica del forno.

Comprendere i Compromessi

La selezione dei materiali per un EAF non è statica; implica una valutazione continua di priorità contrastanti. Comprendere questi compromessi è fondamentale per una gestione efficiente dell'impianto.

Economia dei Materiali di Carica vs. Purezza

La scelta tra rottami, DRI e metallo caldo è un equilibrio costante. I rottami sono spesso l'opzione più economica e sostenibile, ma la loro qualità variabile può introdurre impurità. DRI e metallo caldo garantiscono una maggiore purezza ma di solito comportano un costo più elevato e un diverso impatto ambientale.

Durata del Refrattario vs. Costo

I rivestimenti in allumina ad alte prestazioni offrono eccellente durabilità ed efficienza termica, portando a campagne più lunghe e meno tempi di inattività. Tuttavia, comportano un costo iniziale più elevato rispetto ai refrattari di qualità inferiore. Un impianto deve bilanciare l'investimento in rivestimenti premium con il costo operativo di riparazioni e procedure di rivestimento più frequenti.

Consumo di Elettrodi

Gli elettrodi di grafite non sono permanenti; vengono consumati durante il processo di fusione per sublimazione e rottura. Questo consumo rappresenta un costo operativo significativo. Ottimizzare le pratiche del forno per minimizzare l'usura degli elettrodi è un aspetto critico della gestione di un EAF redditizio.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità operative detteranno il mix di materiali ideale per il tuo forno.

- Se il tuo obiettivo principale è la produzione di acciaio economica e sostenibile: Ti affiderai a un mix di carica con la più alta percentuale possibile di rottami d'acciaio di provenienza locale.

- Se il tuo obiettivo principale è la produzione di gradi di acciaio ad alta purezza o specializzati: Devi incorporare una quantità calcolata di ferro vergine, sia come DRI che come metallo caldo, per diluire le impurità dai rottami.

- Se il tuo obiettivo principale è massimizzare la produttività del forno e l'efficienza energetica: Investirai in elettrodi di grafite di alta qualità e rivestimenti refrattari avanzati a base di allumina per garantire il massimo tempo di attività e la minima perdita di calore.

In definitiva, padroneggiare la scienza dei materiali di un EAF è la chiave per sbloccare il suo pieno potenziale operativo ed economico.

Tabella riassuntiva:

| Categoria Materiale | Esempi Chiave | Funzione Primaria |

|---|---|---|

| Carica Metallica | Rottami d'Acciaio, DRI, Metallo Caldo | Materia prima da fondere in acciaio liquido |

| Elettrodi | Grafite | Generano calore intenso tramite arco elettrico |

| Rivestimento Refrattario | Allumina, Ceramiche | Contengono metallo fuso e resistono a calore estremo |

Ottimizza le Operazioni del Tuo Forno ad Arco Elettrico con KINTEK

Scegliere i materiali giusti è fondamentale per l'efficienza, la qualità dell'output e la redditività del tuo EAF. Che tu abbia bisogno di procurarti elettrodi di grafite ad alta purezza, rivestimenti refrattari durevoli a base di allumina o una consulenza esperta sulla selezione dei materiali di carica, KINTEK è il tuo partner di fiducia.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni per l'industria metallurgica, aiutandoti a ottenere risultati superiori. Lascia che i nostri esperti ti aiutino a massimizzare il potenziale del tuo forno.

Contatta KINTEK oggi stesso per una consulenza e scopri come le nostre soluzioni possono migliorare il tuo processo di produzione dell'acciaio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali