I materiali primari utilizzati in un forno a vuoto sono scelti specificamente per la loro capacità di resistere a condizioni estreme. I componenti principali, noti come "zona calda", presentano tipicamente elementi riscaldanti realizzati in grafite, molibdeno o tungsteno. Il rivestimento del forno e l'isolamento sono costruiti con materiali come la fibra di allumina ad alta purezza e altre ceramiche formate sotto vuoto per contenere il calore intenso in modo efficiente.

La sfida centrale nella progettazione dei forni a vuoto è la gestione del calore estremo in una quasi totale assenza d'aria. Pertanto, ogni materiale selezionato non deve solo sopravvivere alle alte temperature, ma anche possedere una pressione di vapore estremamente bassa per evitare che "degassi" e contamini i materiali in lavorazione.

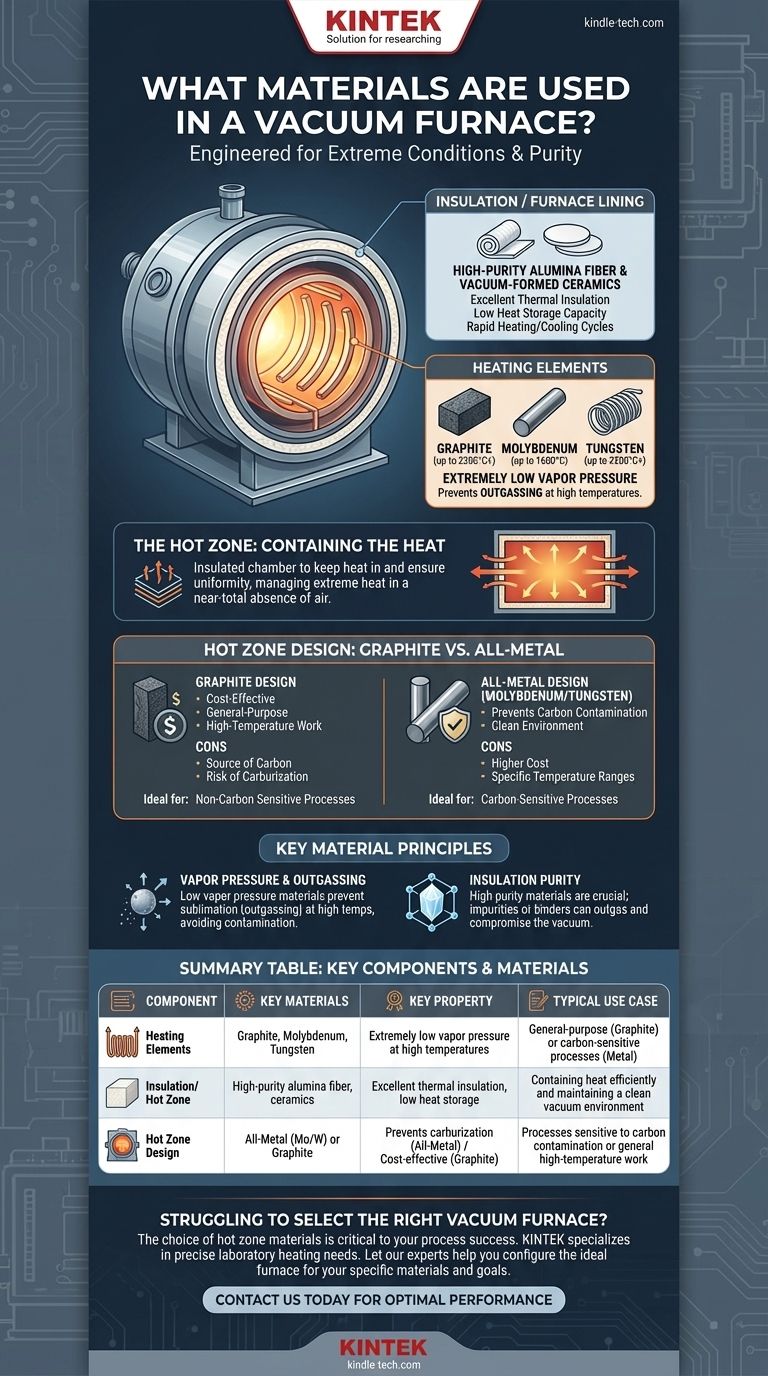

L'anatomia di un forno a vuoto: componenti chiave e materiali

Un forno a vuoto è un sistema di parti specializzate, ognuna delle quali richiede materiali adatti alla sua funzione unica. L'area più critica è la zona calda, dove avvengono il riscaldamento e la lavorazione.

La zona calda: contenere il calore

La zona calda è la camera isolata che contiene gli elementi riscaldanti e il carico di lavoro. Il suo compito principale è quello di trattenere il calore e garantire l'uniformità della temperatura.

L'isolamento, o rivestimento del forno, è realizzato con ceramiche avanzate. Sono comuni materiali come la fibra di allumina ad alta purezza, materiali in fibra formati sotto vuoto e piastre leggere in ossido di alluminio cavo.

Questi materiali sono scelti per le loro eccellenti prestazioni di isolamento termico e la bassa capacità di accumulo di calore. Ciò consente cicli di riscaldamento e raffreddamento rapidi senza il rischio di crepe o degrado.

Elementi riscaldanti: il motore del forno

Gli elementi riscaldanti sono responsabili della generazione delle alte temperature del forno. In un vuoto, la combustione non è possibile, quindi il riscaldamento avviene elettricamente.

I tre materiali più comuni per gli elementi riscaldanti sono grafite, molibdeno e tungsteno. Ognuno ha un intervallo di temperatura operativa distinto e caratteristiche specifiche.

La proprietà più importante per questi materiali è la loro bassa pressione di vapore. Anche a temperature estreme (fino a 2200°C), rilasciano pochissime particelle, il che è essenziale per mantenere un ambiente sotto vuoto pulito.

Dal passato al presente: design interamente in metallo vs. grafite

Molti forni a vuoto precedenti utilizzavano un design della zona calda interamente in metallo, spesso con molibdeno o tungsteno sia per gli elementi riscaldanti che per gli schermi radianti che fungono da isolamento.

Oggi, molti forni utilizzano componenti a base di grafite, inclusi elementi riscaldanti in grafite curvi e leggeri e isolamento in fibra di grafite. Questo design è spesso più conveniente e adatto a una vasta gamma di applicazioni.

Comprendere i compromessi e la selezione dei materiali

La scelta tra materiali diversi non è arbitraria; è una decisione calcolata basata sui requisiti specifici del processo, inclusi temperatura, materiale in lavorazione e budget.

Prevenire la contaminazione: il ruolo della pressione di vapore

Nel quasi perfetto vuoto di un forno, i materiali si comportano in modo diverso. Qualsiasi sostanza con un'alta pressione di vapore inizierà a sublimare, o a trasformarsi da solido direttamente in gas, un processo noto come degassamento.

Questo gas può contaminare la superficie delle parti sottoposte a trattamento termico, rovinando potenzialmente il prodotto finale. Grafite, molibdeno e tungsteno sono apprezzati perché resistono a questo effetto anche a migliaia di gradi.

Grafite vs. Molibdeno: una scelta critica

La scelta tra una zona calda in grafite o interamente in metallo (molibdeno/tungsteno) è fondamentale.

Una zona calda in grafite è eccellente per lavori generici ad alta temperatura. Tuttavia, può essere una fonte di carbonio. Se il materiale in lavorazione è sensibile alla contaminazione da carbonio (un fenomeno chiamato carburazione), la grafite è inadatta.

Una zona calda interamente in metallo che utilizza elementi in molibdeno o tungsteno è la soluzione per processi in cui la contaminazione da carbonio deve essere evitata. Il molibdeno è tipicamente utilizzato fino a 1600°C, mentre il tungsteno è riservato a temperature ancora più elevate.

L'importanza della purezza dell'isolamento

Il termine "alta purezza" per i materiali isolanti come la fibra di allumina è critico. Eventuali impurità o leganti all'interno dell'isolamento potrebbero anche degassare ad alte temperature.

Ciò comprometterebbe il livello di vuoto e contaminerebbe il carico di lavoro. Pertanto, per rivestire il forno vengono utilizzati solo materiali specializzati ad alta purezza.

Abbinare i materiali alla tua applicazione

La scelta della configurazione corretta del forno dipende interamente dagli obiettivi del tuo processo.

- Se il tuo obiettivo primario è raggiungere temperature estreme (sopra i 2000°C): Gli elementi riscaldanti in tungsteno o grafite di alta qualità sono le uniche opzioni praticabili.

- Se il tuo obiettivo primario è prevenire la contaminazione da carbonio: Una zona calda interamente in metallo con elementi riscaldanti in molibdeno o tungsteno è la scelta standard e necessaria.

- Se il tuo obiettivo primario è la lavorazione generica ed economica: Un forno con elementi riscaldanti e isolamento in grafite offre prestazioni eccellenti per un'ampia gamma di applicazioni.

Comprendere questi principi fondamentali dei materiali ti consente di selezionare o utilizzare un forno a vuoto che soddisfi con precisione le esigenze del tuo processo specifico.

Tabella riassuntiva:

| Componente | Materiali chiave | Proprietà chiave | Caso d'uso tipico |

|---|---|---|---|

| Elementi riscaldanti | Grafite, Molibdeno, Tungsteno | Pressione di vapore estremamente bassa ad alte temperature | Processi generici (Grafite) o sensibili al carbonio (Metallo) |

| Isolamento / Zona calda | Fibra di allumina ad alta purezza, ceramiche | Eccellente isolamento termico, basso accumulo di calore | Contenere il calore in modo efficiente e mantenere un ambiente sotto vuoto pulito |

| Design della zona calda | Interamente in metallo (Molibdeno/Tungsteno) o Grafite | Previene la carburazione (Interamente in metallo) / Conveniente (Grafite) | Processi sensibili alla contaminazione da carbonio o lavori generici ad alta temperatura |

Hai difficoltà a selezionare il forno a vuoto giusto per la tua applicazione? La scelta dei materiali della zona calda, grafite o interamente in metallo, è fondamentale per il successo del tuo processo, sia che tu debba prevenire la contaminazione da carbonio o raggiungere temperature estreme. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo precise esigenze di riscaldamento di laboratorio. I nostri esperti possono aiutarti a configurare il forno ideale per i tuoi materiali e obiettivi specifici. Contattaci oggi per discutere le tue esigenze e garantire prestazioni ottimali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo