La manutenzione efficace del forno è una routine disciplinata di ispezione e pulizia, cruciale per prevenire incidenti e garantire l'affidabilità a lungo termine della tua attrezzatura. Fondamentalmente, ciò comporta la pulizia regolare della camera del forno, l'ispezione meticolosa di tutti i collegamenti elettrici e degli elementi riscaldanti, e la verifica dell'integrità dei sistemi ausiliari come i circuiti di raffreddamento e le pompe per vuoto.

L'obiettivo della manutenzione del forno è passare dalla riparazione reattiva alla gestione proattiva del sistema. Controlli costanti sull'integrità elettrica, sui livelli di contaminazione e sulle prestazioni del sistema sono ciò che distingue un cavallo di battaglia affidabile da una fonte di costanti tempi di inattività e rischi operativi.

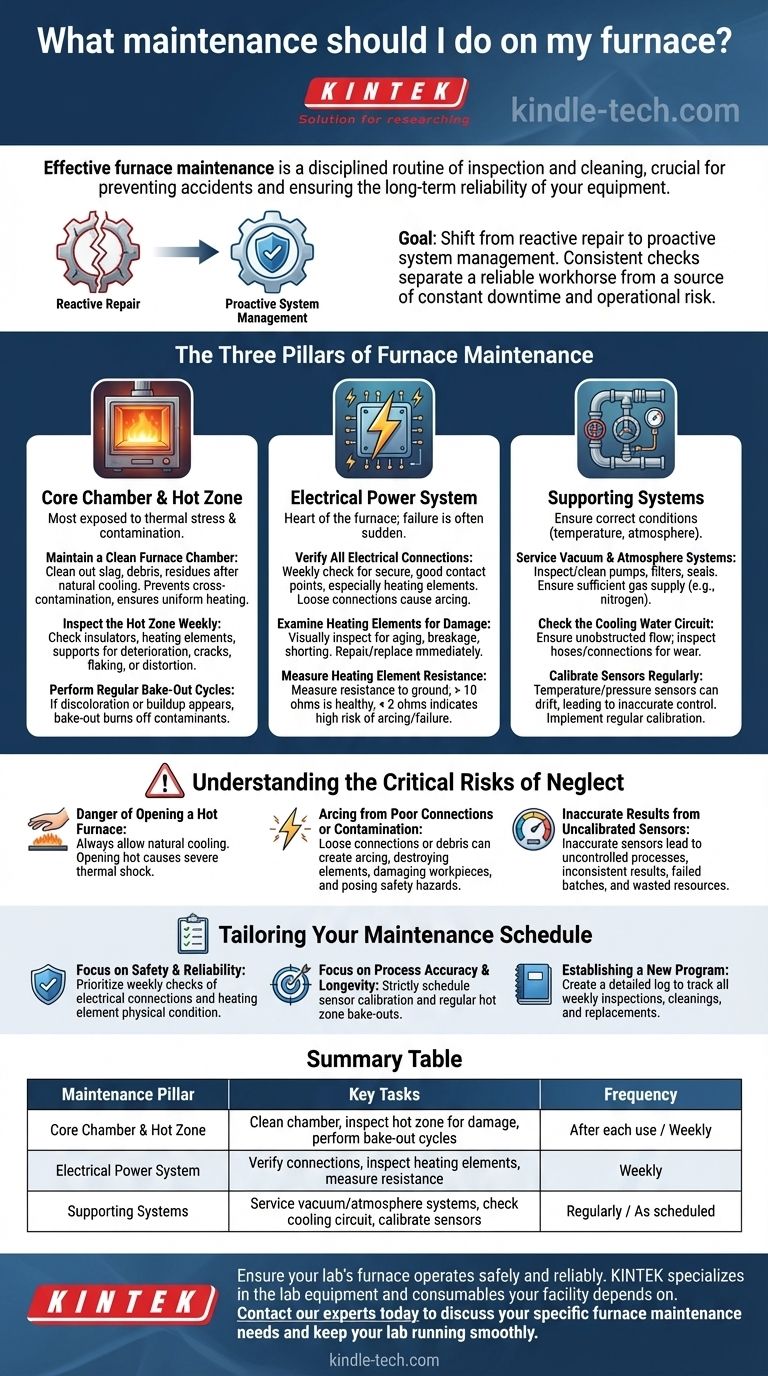

I Tre Pilastri della Manutenzione del Forno

Una corretta manutenzione può essere organizzata in tre aree chiave: la camera di riscaldamento principale, il sistema di alimentazione elettrica e i sistemi di supporto essenziali. Trascurare uno qualsiasi di questi può compromettere l'intera operazione.

Pilastro 1: La Camera Principale e la Zona Calda

Qui è dove avviene il lavoro, ed è l'area più esposta a stress termico e contaminazione.

Mantenere Pulita la Camera del Forno

Dopo che il forno si è raffreddato naturalmente, pulire sempre scorie, detriti o residui di processo. Una camera pulita previene la contaminazione incrociata e garantisce un riscaldamento più uniforme.

Ispezionare la Zona Calda Settimanalmente

La zona calda—inclusi isolanti, elementi riscaldanti e supporti di lavoro—dovrebbe essere esaminata settimanalmente. Cercare segni di deterioramento come crepe, isolamento che si sfalda o distorsioni fisiche.

Eseguire Cicli di "Bake-Out" Regolari

Se si notano scolorimenti sugli isolanti o accumuli negli ugelli del gas, un ciclo di "bake-out" può aiutare a pulire la zona calda. Questo processo brucia i contaminanti che si accumulano nel tempo.

Pilastro 2: Il Sistema di Alimentazione Elettrica

Il sistema elettrico è il cuore del forno. Il suo guasto è spesso improvviso e può essere catastrofico, rendendo l'ispezione regolare un compito non negoziabile.

Verificare Tutti i Collegamenti Elettrici

Almeno una volta alla settimana, controllare che tutti i collegamenti elettrici siano sicuri e ben a contatto. Prestare particolare attenzione ai punti di connessione per gli elementi riscaldanti, poiché connessioni allentate qui possono causare archi elettrici e guasti.

Esaminare gli Elementi Riscaldanti per Danni

Ispezionare visivamente gli elementi riscaldanti per segni di invecchiamento, rottura o cortocircuito. Qualsiasi elemento compromesso dovrebbe essere riparato o sostituito immediatamente per prevenire un riscaldamento non uniforme o un guasto completo.

Misurare la Resistenza degli Elementi Riscaldanti

Per un controllo più tecnico, misurare la resistenza dell'elemento riscaldante a terra. Una lettura sana dovrebbe essere superiore a 10 ohm; una lettura inferiore a 2 ohm indica un alto rischio di arco elettrico e guasto imminente.

Pilastro 3: Sistemi di Supporto

Questi sistemi assicurano che il forno possa operare nelle condizioni corrette, dalla temperatura all'atmosfera.

Manutenzione dei Sistemi di Vuoto e Atmosfera

Se si utilizza un forno a vuoto, ciò include l'ispezione e la pulizia della pompa per vuoto e la sostituzione di filtri e guarnizioni. Per i forni ad atmosfera, assicurarsi che la fornitura di gas di processo, come l'azoto ad alta purezza, sia sufficiente.

Controllare il Circuito dell'Acqua di Raffreddamento

Assicurarsi che il circuito dell'acqua di raffreddamento sia libero da ostruzioni e scorra senza intoppi. Ispezionare tubi e connessioni per usura o danni e sostituirli proattivamente.

Calibrare Regolarmente i Sensori

I sensori di temperatura e pressione possono subire una deriva nel tempo, portando a un controllo di processo impreciso. Implementare un programma di calibrazione regolare per garantire che il forno operi secondo i parametri specificati.

Comprendere i Rischi Critici della Negligenza

Saltare la manutenzione non è un compromesso; è un'accettazione del rischio. Comprendere questi rischi rafforza l'importanza di una routine di manutenzione costante.

Il Pericolo di Aprire un Forno Caldo

Dopo un ciclo, interrompere sempre l'alimentazione e lasciare che il forno si raffreddi naturalmente. Aprire lo sportello del forno mentre è ancora caldo può causare un grave shock termico alla camera e agli elementi riscaldanti, riducendo drasticamente la loro durata.

Archi Elettrici da Collegamenti Scarsi o Contaminazione

Una connessione elettrica allentata o detriti conduttivi nella camera possono creare un arco elettrico. Questo può distruggere un elemento riscaldante, danneggiare il pezzo in lavorazione e rappresentare un significativo pericolo per la sicurezza.

Risultati Imprecisi da Sensori Non Calibrati

Se i sensori di temperatura o pressione non sono precisi, il processo non è controllato. Ciò porta a risultati incoerenti, lotti falliti e risorse sprecate, influenzando direttamente qualità ed efficienza.

Adattare il Tuo Programma di Manutenzione

Usa queste linee guida per costruire una routine che corrisponda alle tue priorità operative.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità: Dai priorità ai controlli settimanali di tutti i collegamenti elettrici e delle condizioni fisiche degli elementi riscaldanti.

- Se il tuo obiettivo principale è la precisione del processo e la longevità: Implementa un programma rigoroso per la calibrazione dei sensori e regolari cicli di "bake-out" della zona calda per prevenire la contaminazione.

- Se stai stabilendo un nuovo programma di manutenzione: Inizia creando un registro dettagliato per tracciare tutte le ispezioni settimanali, le pulizie e le eventuali sostituzioni di componenti.

Un forno ben mantenuto è una risorsa prevedibile, non una passività imprevedibile.

Tabella Riepilogativa:

| Pilastro della Manutenzione | Compiti Chiave | Frequenza |

|---|---|---|

| Camera Principale & Zona Calda | Pulizia della camera, ispezione della zona calda per danni, esecuzione di cicli di "bake-out" | Dopo ogni utilizzo / Settimanale |

| Sistema di Alimentazione Elettrica | Verifica dei collegamenti, ispezione degli elementi riscaldanti, misurazione della resistenza | Settimanale |

| Sistemi di Supporto | Manutenzione dei sistemi di vuoto/atmosfera, controllo del circuito di raffreddamento, calibrazione dei sensori | Regolarmente / Come da programma |

Assicurati che il forno del tuo laboratorio funzioni in modo sicuro e affidabile. KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio da cui dipende la tua struttura. Dagli elementi riscaldanti di ricambio e termocoppie alla consulenza esperta sui programmi di manutenzione, forniamo il supporto di cui hai bisogno per ridurre al minimo i tempi di inattività e massimizzare la produttività. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di manutenzione del forno e mantenere il tuo laboratorio in funzione senza intoppi.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si misura il contenuto di ceneri? Scegli il metodo giusto per risultati accurati

- Quali sono i diversi tipi di trasferimento di calore in un forno? Padroneggiare conduzione, convezione e irraggiamento

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- Quali sono gli usi del forno a muffola nell'industria farmaceutica? Essenziale per la purezza e la sicurezza dei farmaci

- Qual è il metallo più comune usato per la forgiatura? Inizia con l'acciaio dolce per il successo nella forgiatura