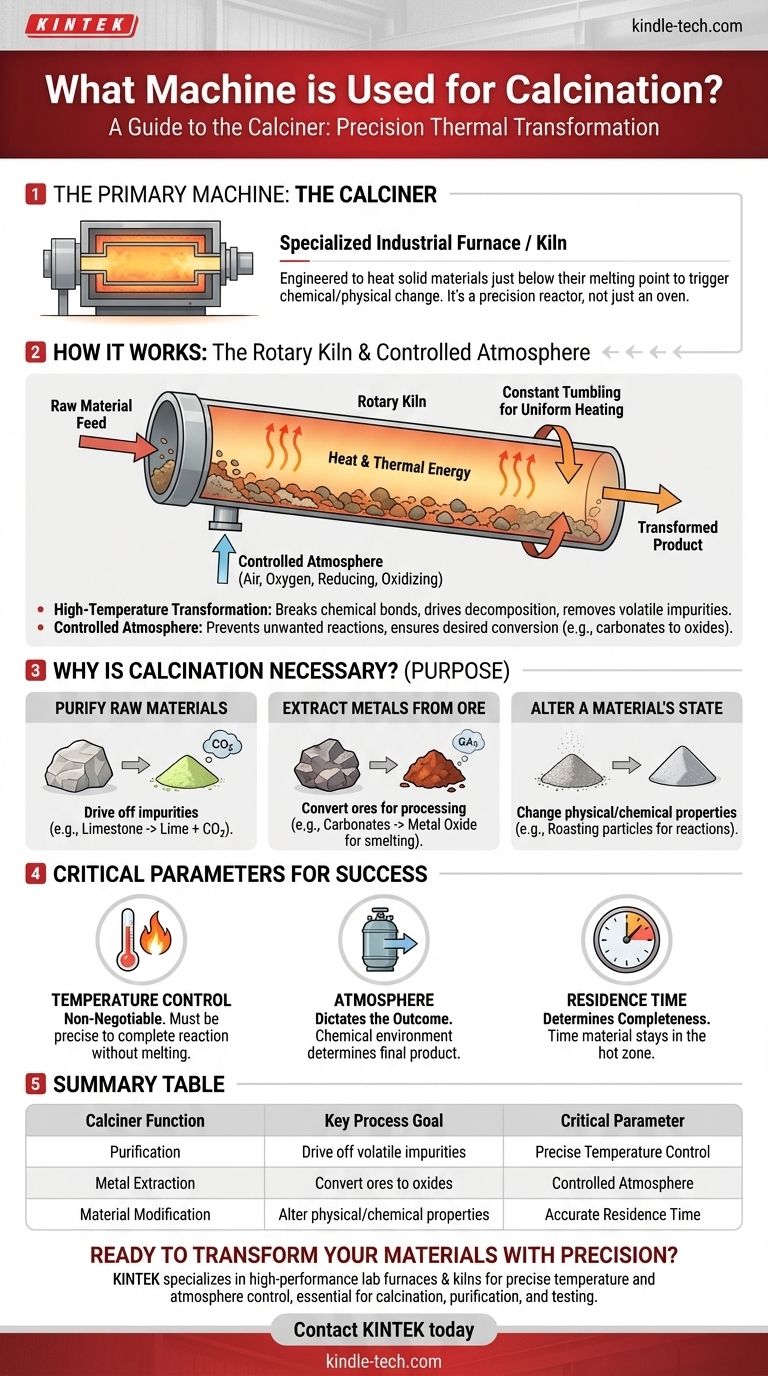

La macchina principale utilizzata per la calcinazione è un calcinatore, che è un forno o una fornace industriale specializzata. Questa attrezzatura è progettata per riscaldare materiali solidi a temperature molto elevate, appena al di sotto del loro punto di fusione, all'interno di un'atmosfera precisamente controllata per innescare un cambiamento chimico o fisico.

Un calcinatore non è semplicemente un forno ad alta temperatura; è un reattore di precisione. Il suo scopo è alterare fondamentalmente la composizione chimica di un materiale rimuovendo sostanze volatili o causando la decomposizione termica, il tutto senza fondere la sostanza stessa.

Come Funziona un Calcinatore

Il design di un calcinatore è dettato dalla sua funzione principale: applicare energia termica precisa in condizioni atmosferiche specifiche. Sebbene i design varino, i principi sottostanti rimangono costanti.

Il Principio Fondamentale: Trasformazione ad Alta Temperatura

Il compito fondamentale di un calcinatore è riscaldare i materiali a una temperatura specifica e mantenerli lì. Questa temperatura è sufficientemente alta per rompere i legami chimici ma strategicamente mantenuta al di sotto del punto di fusione del materiale.

Questo processo innesca la decomposizione termica, dove i composti si scompongono in sostanze più semplici. Viene anche utilizzato per rimuovere impurità volatili, come acqua, anidride carbonica o composti di zolfo.

Design Comune: Il Forno Rotante

Molti calcinatori sono progettati come un forno rotante, un grande recipiente cilindrico rotante. La materia prima viene immessa da un'estremità e, mentre il cilindro ruota lentamente, il materiale si agita e si muove verso l'altra estremità.

Questo costante rimescolamento assicura che ogni particella sia riscaldata in modo uniforme. Questo design consente un processo continuo, rendendolo altamente efficiente per la produzione su scala industriale.

L'Importanza di un'Atmosfera Controllata

La calcinazione non riguarda solo il calore; l'atmosfera all'interno del calcinatore è fondamentale. Il processo è spesso condotto con una fornitura limitata di aria o ossigeno, o anche in un'atmosfera specifica riducente o ossidante.

Questo controllo previene reazioni indesiderate e assicura che avvenga la trasformazione chimica desiderata, come la conversione di carbonati o solfati metallici nei rispettivi ossidi durante la lavorazione del minerale.

Lo Scopo: Perché la Calcinazione è Necessaria

Le industrie utilizzano la calcinazione per preparare o purificare i materiali per le fasi successive. L'obiettivo è creare un prodotto più raffinato, concentrato o chimicamente stabile.

Per Purificare le Materie Prime

L'uso più comune della calcinazione è quello di eliminare le impurità. Ad esempio, riscaldando il calcare (carbonato di calcio) in un calcinatore si elimina l'anidride carbonica, lasciando la calce (ossido di calcio), un ingrediente fondamentale nella produzione di cemento e acciaio.

Per Estrarre Metalli dal Minerale

In metallurgia, la calcinazione è una fase vitale. Viene utilizzata per convertire i minerali metallici in una forma più facile da lavorare. Il riscaldamento di un minerale di carbonato metallico rimuove l'anidride carbonica, lasciando un ossido metallico che può poi essere fuso in metallo puro.

Per Alterare lo Stato di un Materiale

Il processo può essere utilizzato anche per modificare le proprietà fisiche o chimiche di un materiale. Ciò include processi come la tostatura di fini particelle metalliche per prepararle a ulteriori reazioni chimiche in condizioni atmosferiche specifiche.

Comprendere i Parametri Critici

Una calcinazione di successo dipende da un controllo preciso su diverse variabili. La mancata gestione di questi parametri comporta una reazione incompleta o un prodotto rovinato.

Il Controllo della Temperatura è Non Negoziabile

L'intero processo dipende dal mantenimento della temperatura corretta. Se la temperatura è troppo bassa, la reazione non si completerà. Se è troppo alta e il materiale si fonde, il processo fallisce e può danneggiare l'attrezzatura.

L'Atmosfera Detta il Risultato

L'ambiente chimico all'interno del calcinatore determina il prodotto finale. L'uso di un'atmosfera riducente (basso ossigeno) produrrà un risultato chimico diverso da un'atmosfera ossidante (alto ossigeno). Questo deve essere adattato al materiale specifico e al risultato desiderato.

Il Tempo di Permanenza Determina la Completezza

Il tempo di permanenza si riferisce a quanto tempo il materiale rimane all'interno della zona calda del calcinatore. Questo è controllato dalla velocità di rotazione e dall'inclinazione di un forno rotante. Un tempo di permanenza insufficiente porta a una reazione incompleta, mentre un tempo eccessivo può essere inefficiente e sprecare energia.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione specifica del processo di calcinazione è sempre adattata all'obiettivo finale.

- Se il tuo obiettivo principale è la purificazione (ad esempio, produrre calce dal calcare): La tua principale preoccupazione è raggiungere la temperatura necessaria per eliminare completamente il composto volatile (CO2).

- Se il tuo obiettivo principale è l'estrazione di metalli (ad esempio, da un minerale): Devi controllare rigorosamente sia la temperatura che l'atmosfera per assicurarti che il minerale si decomponga nell'ossido metallico desiderato senza reazioni secondarie indesiderate.

- Se il tuo obiettivo principale è la modifica del materiale (ad esempio, la tostatura di polveri): Il tuo successo dipende quasi interamente dal mantenimento della precisa composizione atmosferica per indurre il cambiamento chimico specifico richiesto.

In definitiva, il calcinatore è uno strumento industriale essenziale utilizzato per trasformare con precisione le materie prime in forme più preziose, purificate o reattive attraverso l'applicazione controllata del calore.

Tabella riassuntiva:

| Funzione del Calcinatore | Obiettivo Chiave del Processo | Parametro Critico |

|---|---|---|

| Purificazione | Eliminare le impurità volatili (es. CO2 dal calcare) | Controllo Preciso della Temperatura |

| Estrazione di Metalli | Convertire i minerali in ossidi per una lavorazione più semplice | Atmosfera Controllata |

| Modifica del Materiale | Alterare le proprietà fisiche/chimiche di una sostanza | Tempo di Permanenza Accurato |

Pronto a trasformare i tuoi materiali con precisione?

La calcinazione è un processo delicato in cui l'attrezzatura giusta fa la differenza. KINTEK è specializzata in forni e fornaci da laboratorio ad alte prestazioni progettati per un controllo preciso della temperatura e dell'atmosfera, essenziali per una calcinazione, purificazione e test dei materiali di successo.

Sia che tu stia sviluppando nuovi materiali, lavorando minerali o garantendo la purezza del prodotto, la nostra attrezzatura offre l'affidabilità e la precisione che il tuo laboratorio richiede.

Contatta KINTEK oggi per trovare la soluzione di calcinazione perfetta per la tua applicazione e i tuoi obiettivi specifici.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura