In termini semplici, la sinterizzazione della zirconia è un processo termico critico che trasforma un restauro in zirconia fresato, morbido, simile al gesso e di dimensioni eccessive, nel suo stato finale, denso ed eccezionalmente resistente. Durante questo processo, il materiale viene riscaldato a temperature molto elevate, inducendo le sue singole particelle a fondersi insieme, il che elimina la porosità interna e provoca una contrazione significativa e prevedibile.

La sinterizzazione non è semplicemente una fase di riscaldamento; è una trasformazione fondamentale che conferisce alla zirconia le sue proprietà meccaniche finali e l'accuratezza dimensionale. Comprendere questo processo è essenziale per ottenere un restauro finale di successo e durevole.

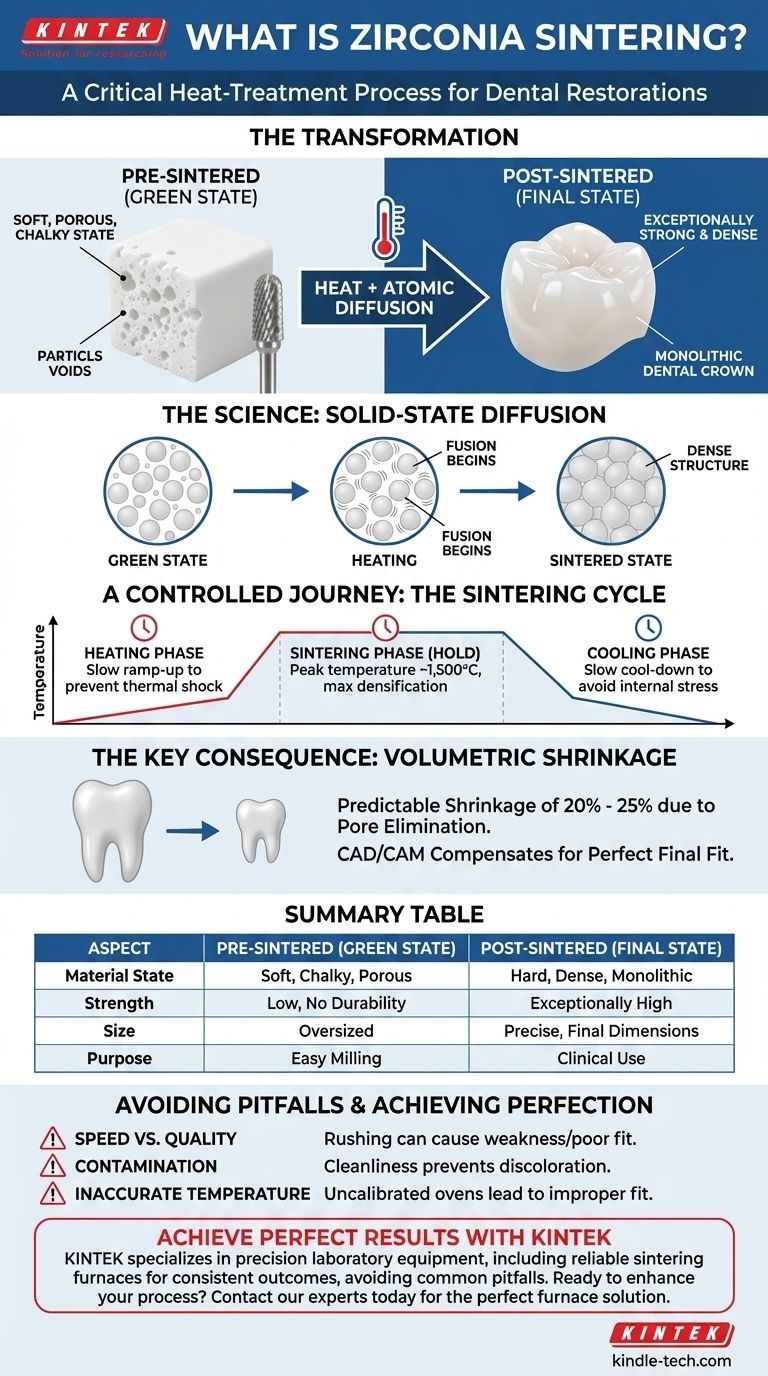

La Scienza della Sinterizzazione: dalla Polvere al Solido

Per capire perché la sinterizzazione è necessaria, devi prima comprendere lo stato della zirconia prima che entri nel forno. Il processo è un viaggio attentamente controllato da uno stato fragile e poroso a una struttura monolitica robusta.

Il Punto di Partenza: lo "Stato Verde"

Prima della sinterizzazione, la zirconia esiste in uno stato pre-sinterizzato o "stato verde". Ha una consistenza morbida e gessosa.

Questo stato è ideale per la fresatura perché riduce l'usura sulle frese e consente una fabbricazione rapida. Tuttavia, in questa forma, il materiale non ha durabilità clinica.

Il Ruolo del Calore e della Diffusione Atomica

Il cuore della sinterizzazione è un processo chiamato diffusione allo stato solido. Man mano che la temperatura del forno aumenta, le singole particelle di zirconia acquisiscono energia sufficiente per muoversi e legarsi con le loro vicine.

Questa fusione a livello atomico chiude gli spazi microscopici (pori) tra le particelle. Man mano che questi vuoti vengono eliminati, il materiale diventa drasticamente più denso e più forte.

Le Tre Fasi Critiche di un Ciclo di Sinterizzazione

Un tipico ciclo di sinterizzazione non riguarda solo il raggiungimento di una temperatura di picco; comporta una progressione precisa e controllata attraverso tre fasi.

- Fase di Riscaldamento: La temperatura viene aumentata gradualmente. Una velocità di rampa lenta è fondamentale per prevenire lo shock termico, dove un rapido cambiamento di temperatura tra la superficie e il nucleo della zirconia può causare fratture.

- Fase di Sinterizzazione (Mantenimento): Il restauro viene mantenuto a una temperatura di picco (spesso intorno ai 1.500°C) per una durata specifica. La maggior parte della densificazione e della contrazione avviene durante questo tempo di mantenimento, poiché le particelle si fondono completamente.

- Fase di Raffreddamento: Come la fase di riscaldamento, anche il raffreddamento deve essere lento e controllato. Un raffreddamento troppo rapido può introdurre stress interni, indebolendo il restauro finale e rendendolo incline a un cedimento prematuro.

La Conseguenza Chiave: la Contrazione Volumetrica

Il risultato più notevole della sinterizzazione è una riduzione significativa e uniforme delle dimensioni del restauro.

Perché Avviene la Contrazione

La contrazione è un risultato diretto e inevitabile della densificazione. Man mano che i milioni di minuscoli pori tra le particelle di zirconia vengono eliminati, il volume complessivo del materiale diminuisce.

Questa contrazione volumetrica è tipicamente compresa tra il 20% e il 25%.

Come Viene Gestita la Contrazione

Questa contrazione non è un difetto; è una proprietà nota e quantificabile del materiale.

Il software di progettazione CAD/CAM la compensa automaticamente. Il software ingrandisce il progetto digitale del restauro in base al fattore di contrazione specifico del blocco di zirconia utilizzato, assicurando che la parte pre-sinterizzata venga fresata in uno stato di dimensioni eccessive.

L'Impatto sulla Vestibilità Finale

Quando il processo di sinterizzazione viene eseguito correttamente, il restauro "stato verde" di dimensioni eccessive si restringe fino alle dimensioni precise specificate nel progetto digitale originale. Questo risultato prevedibile è ciò che assicura che il restauro finale si adatti perfettamente al paziente.

Comprendere le Insidie e le Variabili

Sebbene il processo sia affidabile, un'esecuzione impropria può portare a risultati compromessi. Comprendere le variabili è fondamentale per la risoluzione dei problemi e per garantire la coerenza.

Velocità vs. Qualità

Esistono diversi cicli di sinterizzazione. I cicli convenzionali sono più lunghi (diverse ore) e sono provati per ottenere la massima resistenza ed estetica.

I cicli di sinterizzazione ad alta velocità possono ridurre drasticamente il tempo del forno, ma è fondamentale utilizzare zirconia specificamente convalidata per questi cicli. Affrettare un materiale incompatibile può comportare una minore traslucenza, una ridotta resistenza e una vestibilità inadeguata.

Il Rischio di Contaminazione

Il forno di sinterizzazione deve essere impeccabilmente pulito. Qualsiasi detrito o contaminante proveniente da altri materiali (come liquidi coloranti o polvere) può essere "cotto" sulla superficie della zirconia durante la sinterizzazione.

Questa contaminazione può causare scolorimento, macchie bianche o punti deboli nel restauro finale.

Temperatura Imprecisa

Le proprietà finali e l'accuratezza della zirconia sono direttamente collegate al raggiungimento e al mantenimento della temperatura corretta da parte del forno. Un forno non calibrato che funziona troppo caldo o troppo freddo comporterà una vestibilità errata.

Un restauro sotto-sinterizzato potrebbe non contrarsi a sufficienza e risulterà più debole, mentre uno sovra-sinterizzato potrebbe contrarsi eccessivamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue esigenze cliniche o aziendali influenzeranno il protocollo di sinterizzazione che scegli. Un processo ben gestito è fondamentale per un risultato di successo, indipendentemente dal percorso intrapreso.

- Se la tua priorità principale è la massima resistenza ed estetica: Utilizza un ciclo di sinterizzazione convenzionale e più lungo come raccomandato dal produttore di zirconia per garantire una densificazione completa e proprietà ottimali del materiale.

- Se la tua priorità principale è una rapida consegna per un restauro in giornata: Utilizza un ciclo ad alta velocità convalidato con un materiale di zirconia specificamente progettato per questo scopo e assicurati che il tuo forno sia calibrato per quel ciclo esatto.

- Se stai risolvendo i problemi di una vestibilità scadente o di un restauro debole: Rivedi sistematicamente l'intero processo, dall'assicurarsi che il fattore di contrazione corretto sia utilizzato nel software alla verifica dell'accuratezza e della pulizia del tuo forno di sinterizzazione.

Padroneggiare i principi della sinterizzazione la trasforma da una semplice fase di riscaldamento a uno strumento prevedibile e potente per creare restauri eccezionali.

Tabella Riassuntiva:

| Aspetto | Pre-Sinterizzato (Stato Verde) | Post-Sinterizzato (Stato Finale) |

|---|---|---|

| Stato del Materiale | Morbido, gessoso, poroso | Duro, denso, monolitico |

| Resistenza | Bassa, nessuna durabilità clinica | Resistenza eccezionalmente elevata |

| Dimensioni | Dimensioni eccessive del 20-25% | Preciso, contratto alle dimensioni finali |

| Scopo | Ideale per una facile fresatura | Pronto per l'uso clinico |

Ottieni Risultati Perfetti con Ogni Ciclo di Sinterizzazione

Padroneggiare la sinterizzazione della zirconia è fondamentale per produrre restauri dentali resistenti e di precisione. L'attrezzatura giusta garantisce risultati coerenti, sia che tu utilizzi protocolli convenzionali o ad alta velocità.

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratori, inclusi forni di sinterizzazione affidabili progettati per i laboratori odontotecnici. Le nostre soluzioni ti aiutano a evitare insidie comuni come shock termico, contaminazione e contrazione imprecisa, assicurando che i tuoi restauri soddisfino i più alti standard di qualità e vestibilità.

Pronto a migliorare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti per trovare il forno perfetto per le esigenze del tuo laboratorio e assicurare risultati prevedibili e di alta qualità per ogni caso.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia