Il materiale VAR non è un tipo specifico di metallo, ma piuttosto una designazione per una lega standard che è stata sottoposta a un processo di raffinazione ad alta purezza chiamato Rifusione ad Arco Sotto Vuoto (VAR). Questo processo di fusione secondaria è progettato per rimuovere imperfezioni, come gas disciolti e inclusioni non metalliche, da una lega esistente. Il risultato è un materiale eccezionalmente pulito e uniforme con proprietà meccaniche superiori rispetto alla sua controparte standard, non rifusa.

Il concetto fondamentale è che la Rifusione ad Arco Sotto Vuoto (VAR) è un processo di purificazione, non un tipo di materiale. Viene utilizzata per creare una versione ultra-pulita di una lega nota (come acciaio, titanio o superleghe a base di nichel) per applicazioni critiche in cui l'affidabilità del materiale e la resistenza alla fatica sono fondamentali.

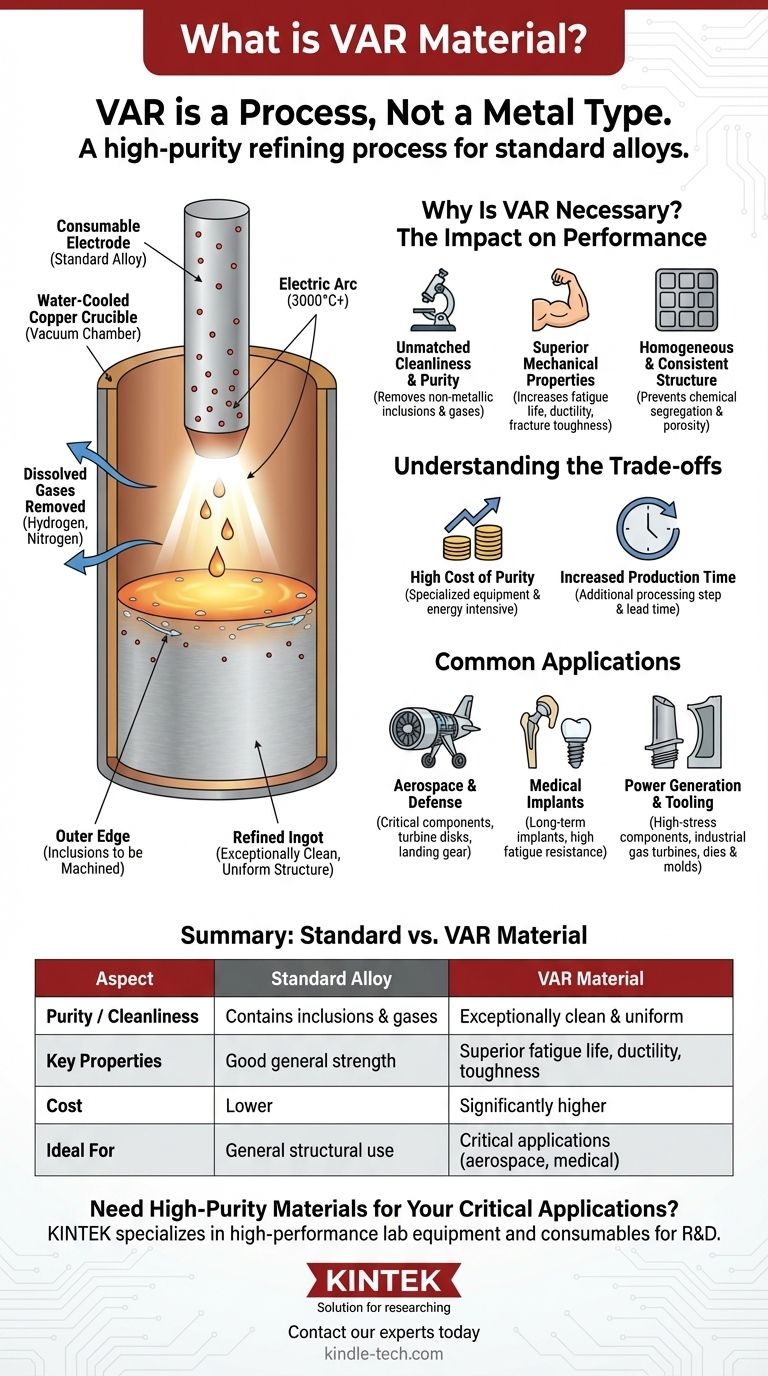

Cos'è la Rifusione ad Arco Sotto Vuoto (VAR)?

Il processo VAR raffina un elettrodo metallico solido in un lingotto nuovo e altamente purificato. È una fase cruciale per la produzione di materiali ad alte prestazioni utilizzati in settori esigenti.

Il Punto di Partenza: Un Elettrodo Consumabile

Il processo inizia con un cilindro solido della lega da raffinare, noto come elettrodo consumabile. Questo elettrodo è tipicamente prodotto attraverso un metodo di fusione primario, come la Fusione a Induzione Sotto Vuoto (VIM).

Il Processo: Rifusione Sotto Vuoto

L'elettrodo viene posizionato all'interno di un crogiolo di rame raffreddato ad acqua in una camera a vuoto. Viene avviato un arco elettrico tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di avviamento nel crogiolo.

Il calore intenso dell'arco (spesso superiore a 3.000°C) fonde progressivamente la punta dell'elettrodo. Mentre il metallo fuso gocciola verso il basso, l'ambiente sottovuoto estrae i gas disciolti come idrogeno e azoto.

Il Risultato: Un Lingotto Raffinato

Il metallo fuso si raccoglie e si solidifica nel crogiolo raffreddato ad acqua. Durante questa ri-solidificazione controllata, le impurità più leggere (inclusioni) galleggiano verso la parte superiore del bagno fuso.

Questa azione spinge le imperfezioni verso il bordo esterno del nuovo lingotto, che può essere successivamente rimosso tramite lavorazione meccanica. Il prodotto finale è un lingotto chimicamente omogeneo con una struttura cristallina raffinata e livelli eccezionalmente bassi di impurità.

Perché è Necessario il VAR? L'Impatto sulle Prestazioni

L'utilizzo di un materiale lavorato VAR è una scelta deliberata guidata dalla necessità di una maggiore affidabilità e proprietà meccaniche specifiche che le leghe standard non possono fornire.

Nessun Livello di Pulizia e Purezza Paragonabile

Il vantaggio principale del VAR è ottenere metallo "pulito". Il processo riduce o elimina significativamente le inclusioni non metalliche (come ossidi e nitruri) e i gas disciolti.

Queste imperfezioni microscopiche sono spesso i punti di innesco per cricche e cedimenti del materiale, specialmente sotto carico ciclico (fatica).

Proprietà Meccaniche Superiori

Rimuovendo questi difetti, il VAR migliora drasticamente le prestazioni di un materiale. I benefici più notevoli sono un aumento significativo della vita a fatica, della duttilità e della tenacità alla frattura.

Ciò significa che il materiale può sopportare più cicli di stress e resistere alla propagazione delle cricche molto meglio di una lega fusa ad aria convenzionale.

Una Struttura Omogenea e Coerente

Il processo di solidificazione controllata e direzionale nel processo VAR previene la segregazione chimica ed elimina la porosità interna (vuoti microscopici) comune nella fusione convenzionale.

Ciò si traduce in un materiale incredibilmente coerente, garantendo che le sue proprietà meccaniche siano uniformi da un'estremità all'altra. La prevedibilità è un vantaggio chiave per gli ingegneri.

Comprendere i Compromessi

Sebbene il VAR fornisca una qualità del materiale senza pari, i suoi vantaggi hanno un costo. È una fase aggiuntiva e ad alta intensità di risorse nella catena di produzione.

L'Alto Costo della Purezza

Il processo VAR richiede attrezzature specializzate, notevole energia elettrica e un ambiente sottovuoto controllato. Ciò rende i materiali VAR sostanzialmente più costosi delle loro controparti non rifuse.

Il costo finale è un riflesso diretto della complessità e dell'energia necessarie per raggiungere tali elevati livelli di purezza.

Aumento del Tempo di Produzione

L'aggiunta di una fase di rifusione secondaria al flusso di lavoro di produzione aumenta naturalmente il tempo di consegna complessivo per il materiale finale.

Per le applicazioni con scadenze ravvicinate, questo fattore deve essere considerato nella pianificazione del progetto. Il processo VIM-VAR, che combina due fasi di fusione sotto vuoto per la massima purezza, estende ulteriormente questa tempistica.

Applicazioni Comuni: Dove il Cedimento Non è un'Opzione

I materiali VAR sono specificati per componenti in settori in cui un cedimento del materiale avrebbe conseguenze catastrofiche.

Aerospaziale e Difesa

Questo è il mercato più grande per i materiali VAR. Sono utilizzati per componenti critici per la frattura come dischi turbina e compressore nei motori a reazione, carrelli di atterraggio e elementi di fissaggio ad alta resistenza.

Impianti Medici

La combinazione di elevata resistenza, resistenza alla fatica ed eccellente biocompatibilità rende le leghe VAR di titanio e cromo-cobalto ideali per impianti medici a lungo termine come protesi d'anca, ginocchio e apparecchi odontoiatrici.

Generazione di Energia e Utensili ad Alto Stress

Le superleghe VAR sono utilizzate per le pale nelle turbine a gas industriali. Nella produzione, gli acciai per utensili VAR sono utilizzati per creare stampi e matrici ad alte prestazioni che devono resistere a cicli estremi di pressione e temperatura.

Il Materiale VAR è Adatto alla Tua Applicazione?

Scegliere di specificare un materiale lavorato VAR è una decisione basata sul bilanciamento dei requisiti di prestazione rispetto al costo.

- Se la tua priorità principale è l'affidabilità estrema e la vita a fatica (ad esempio, aerospaziale, impianti medici): un materiale lavorato VAR o VIM-VAR è spesso un requisito non negoziabile per soddisfare gli standard di sicurezza e prestazione.

- Se la tua priorità principale è l'uso strutturale generale con stress moderato: una lega standard fusa ad aria o un materiale raffinato con un processo meno costoso come la Rifusione Elettroscoria (ESR) può offrire un equilibrio costo-prestazioni molto migliore.

- Se la tua priorità principale è la riduzione dei costi: il VAR è quasi certamente eccessivo a meno che il suo utilizzo non sia imposto da normative o tu abbia identificato una chiara modalità di cedimento in un materiale meno puro.

In definitiva, scegliere un materiale VAR è un investimento nella certezza, garantendo la massima integrità del materiale per gli ambienti più esigenti.

Tabella Riassuntiva:

| Aspetto | Lega Standard | Materiale VAR |

|---|---|---|

| Purezza / Pulizia | Contiene inclusioni e gas | Eccezionalmente pulito e uniforme |

| Proprietà Chiave | Buona resistenza generale | Vita a fatica, duttilità, tenacità superiori |

| Costo | Inferiore | Significativamente più alto |

| Ideale Per | Uso strutturale generale | Applicazioni critiche (aerospaziale, medico) |

Hai bisogno di materiali ad alta purezza per le tue applicazioni critiche?

I materiali lavorati VAR sono essenziali per i componenti in cui il cedimento non è un'opzione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi materiali per la ricerca e lo sviluppo in settori esigenti.

La nostra esperienza garantisce che tu ottenga i materiali giusti per applicazioni in aerospaziale, impianti medici e produzione avanzata, garantendo l'affidabilità e le prestazioni richieste dai tuoi progetti.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni ad alta purezza possono migliorare le capacità del tuo laboratorio e il successo del progetto.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni