In sostanza, la crescita da vapore è una famiglia di tecniche avanzate per la creazione di cristalli di alta qualità depositando materiale da uno stato gassoso su una superficie. A differenza dei metodi che fanno crescere i cristalli da una fusione liquida, questo processo costruisce il cristallo strato per strato, spesso atomo per atomo, risultando in strutture con purezza eccezionale e superfici perfettamente piane ideali per l'elettronica moderna e la scienza dei materiali.

Il principio fondamentale della crescita da vapore è scambiare la velocità con la precisione. Controllando attentamente la deposizione di atomi o molecole gassose su un substrato, questa tecnica raggiunge un livello di perfezione strutturale e purezza ineguagliabile con metodi di crescita massiva più veloci.

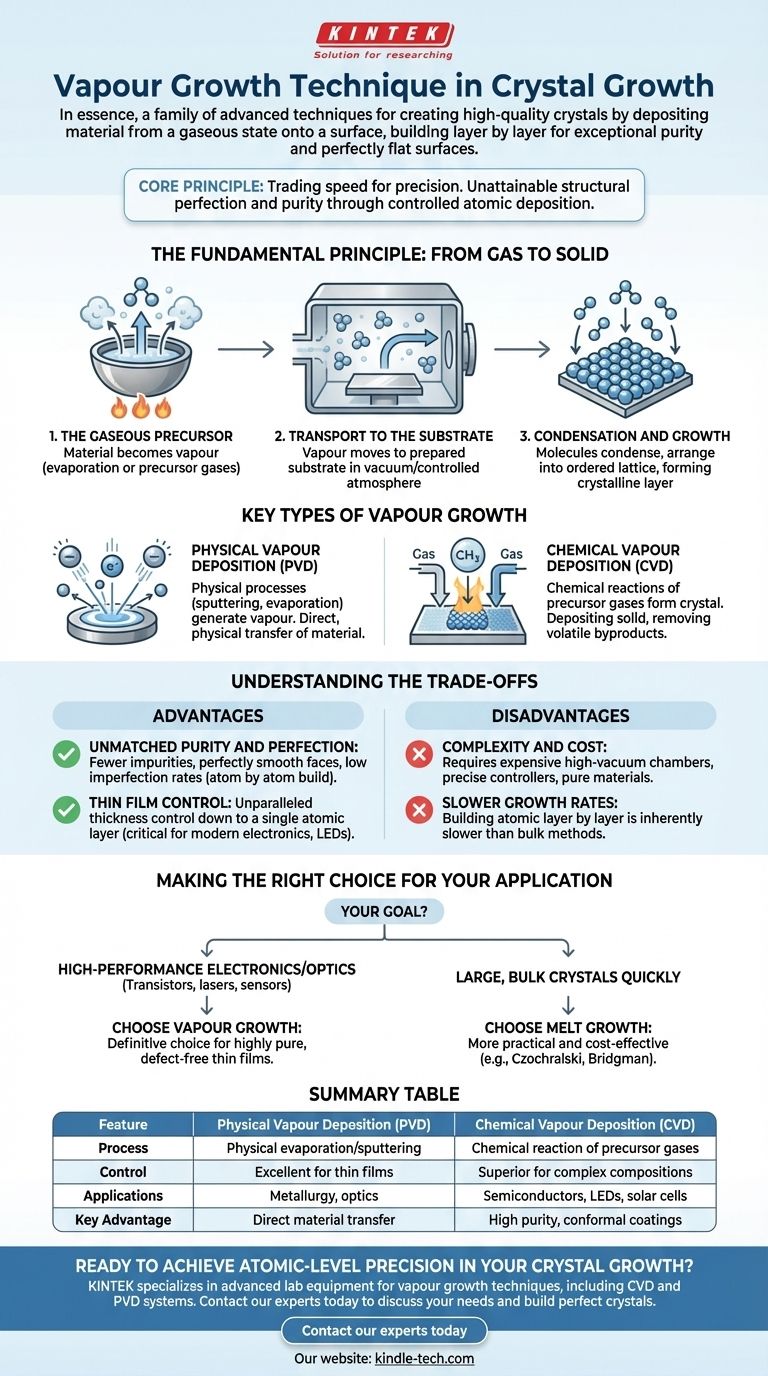

Il Principio Fondamentale: Dal Gas al Solido

Le tecniche di crescita da vapore si basano tutte su un processo di transizione di fase in tre fasi, che passa da un gas a un solido altamente ordinato.

Il Precursore Gassoso

Innanzitutto, il materiale destinato alla crescita del cristallo deve esistere come vapore. Ciò può essere ottenuto riscaldando una sorgente solida o liquida fino a quando non evapora o utilizzando gas precursori che reagiranno per formare il materiale desiderato.

Trasporto al Substrato

Questo vapore viene quindi trasportato, tipicamente all'interno di una camera a vuoto o ad atmosfera controllata, su una superficie preparata chiamata substrato. Il substrato funge da base su cui si formerà il nuovo cristallo.

Condensazione e Crescita

Quando le molecole o gli atomi di gas caldi entrano in contatto con il substrato più freddo, perdono energia, rallentano e si condensano. In condizioni precisamente controllate, questi atomi si dispongono in un reticolo ripetitivo e ordinato, creando uno strato cristallino di alta qualità.

Tipi Chiave di Crescita da Vapore

Sebbene il principio sia lo stesso, i metodi per creare e depositare il vapore rientrano in due categorie principali.

Deposizione Fisica da Vapore (PVD)

La PVD coinvolge processi fisici per generare il vapore. Un materiale "bersaglio" solido viene bombardato con ioni ad alta energia (sputtering) o riscaldato in un vuoto fino a quando non evapora. Il vapore risultante viaggia quindi in linea retta e si condensa sul substrato. Si tratta di un trasferimento diretto e fisico di materiale.

Deposizione Chimica da Vapore (CVD)

La CVD utilizza reazioni chimiche per formare il cristallo. Uno o più gas precursori vengono introdotti in una camera di reazione. Questi gas si decompongono o reagiscono sulla superficie calda del substrato, depositando il materiale solido desiderato e formando sottoprodotti volatili che vengono poi rimossi.

Comprendere i Compromessi

La scelta di una tecnica di crescita richiede una chiara comprensione dei suoi vantaggi e svantaggi intrinseci. La crescita da vapore è potente ma non universalmente applicabile.

Il Vantaggio: Purezza e Perfezione Ineguagliabili

Poiché il materiale è costruito atomo per atomo, ci sono molte meno opportunità per impurità o difetti strutturali di rimanere intrappolati nel reticolo cristallino. Questo è il motivo per cui la crescita da vapore produce cristalli con facce perfettamente lisce e bassi tassi di imperfezione, come menzionato nei materiali di riferimento.

Il Vantaggio: Controllo del Film Sottile

Questa tecnica offre un controllo ineguagliabile sullo spessore, fino a un singolo strato atomico. Questa precisione è assolutamente critica per la produzione di moderni dispositivi semiconduttori, LED, celle solari e rivestimenti protettivi.

Lo Svantaggio: Complessità e Costo

I sistemi di crescita da vapore spesso richiedono costose camere ad alto vuoto, precisi controllori di temperatura e flusso di gas e materiali precursori puri. L'investimento iniziale e i costi operativi sono significativamente più elevati rispetto a molti metodi di crescita massiva.

Lo Svantaggio: Tassi di Crescita Più Lenti

Costruire un cristallo uno strato atomico alla volta è intrinsecamente più lento che estrarre un grande cristallo da una pozza di liquido fuso. Per applicazioni che richiedono grandi cristalli massivi, la crescita da vapore è spesso impraticabile a causa del tempo richiesto.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare la crescita da vapore dipende interamente dal tuo obiettivo finale, bilanciando la necessità di qualità con i vincoli di velocità e costo.

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alte prestazioni: La crescita da vapore è la scelta definitiva per la creazione di film sottili altamente puri e privi di difetti richiesti per transistor, laser e sensori.

- Se il tuo obiettivo principale è produrre grandi cristalli massivi rapidamente: Le tecniche di crescita da fusione (come i metodi Czochralski o Bridgman) sono quasi sempre più pratiche ed economiche.

In definitiva, scegliere la crescita da vapore è una decisione che privilegia la perfezione strutturale e il controllo a livello atomico sopra ogni altra cosa.

Tabella Riepilogativa:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo | Evaporazione/sputtering fisico | Reazione chimica di gas precursori |

| Controllo | Eccellente per film sottili | Superiore per composizioni complesse |

| Applicazioni | Metallurgia, ottica | Semiconduttori, LED, celle solari |

| Vantaggio Chiave | Trasferimento diretto di materiale | Alta purezza, rivestimenti conformi |

Pronto a raggiungere una precisione a livello atomico nella crescita dei tuoi cristalli?

KINTEK è specializzata in apparecchiature di laboratorio avanzate per tecniche di crescita da vapore, inclusi sistemi CVD e PVD. Che tu stia sviluppando semiconduttori di prossima generazione, celle solari ad alta efficienza o rivestimenti ottici specializzati, le nostre soluzioni offrono la purezza ineguagliabile e il controllo del film sottile che la tua ricerca richiede.

Contatta i nostri esperti oggi per discutere come possiamo supportare le specifiche esigenze di crescita da vapore del tuo laboratorio e aiutarti a costruire i cristalli perfetti per la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse