Nell'ingegneria moderna e nella scienza dei materiali, le tecniche di deposizione da vapore sono un insieme fondamentale di processi utilizzati per applicare rivestimenti estremamente sottili e ad alte prestazioni su una superficie, nota come substrato. Tutte queste tecniche operano su un principio semplice: un materiale solido viene convertito in vapore, trasportato e poi condensato nuovamente in un film solido sull'oggetto target. Le famiglie principali di queste tecniche sono la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD).

La differenza fondamentale tra le tecniche di deposizione risiede nel modo in cui il materiale sorgente viene trasformato in vapore. La deposizione fisica da vapore (PVD) utilizza mezzi fisici come calore o bombardamento ionico per creare il vapore, mentre la deposizione chimica da vapore (CVD) utilizza reazioni chimiche tra gas precursori.

I Due Pilastri della Deposizione da Vapore

Per comprendere queste tecniche, è meglio iniziare dalla distinzione di alto livello tra gli approcci fisici e chimici. Questa scelta determina l'attrezzatura, le condizioni di processo e le proprietà finali del film.

Deposizione Fisica da Vapore (PVD): L'Approccio della "Forza Fisica"

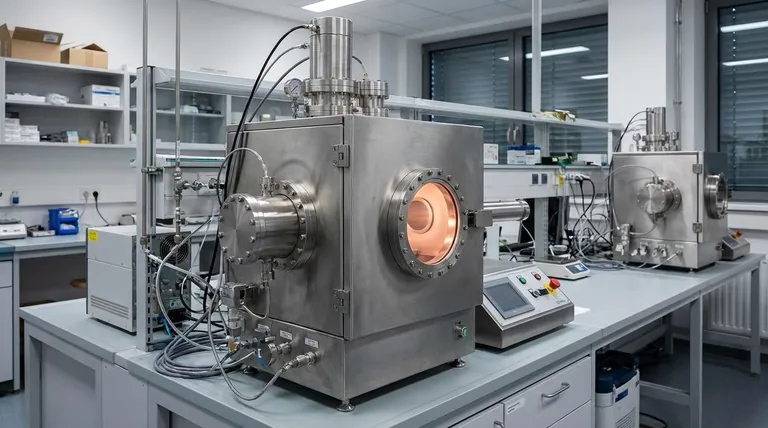

La PVD comprende metodi in cui il materiale da depositare viene trasformato fisicamente in vapore. Ciò avviene all'interno di una camera ad alto vuoto, che consente alle particelle di vapore di viaggiare direttamente verso il substrato senza collidere con le molecole d'aria.

Esistono due metodi PVD dominanti: evaporazione termica e sputtering.

L'evaporazione termica è come far bollire un metallo sottovuoto. Il materiale sorgente viene riscaldato fino a quando non vaporizza, e questo vapore viaggia quindi e si condensa sul substrato più freddo, formando un film.

Lo sputtering è più simile a una sabbiatura microscopica. Ioni ad alta energia vengono sparati contro un "bersaglio" solido del materiale desiderato. Queste collisioni sbattono fisicamente gli atomi dal bersaglio, che poi si depositano sul substrato.

Deposizione Chimica da Vapore (CVD): L'Approccio della "Reazione Chimica"

La CVD è fondamentalmente diversa. Invece di vaporizzare fisicamente un solido, questo metodo introduce uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono o reagiscono tra loro sulla superficie del substrato riscaldato, lasciando un film solido del materiale desiderato. I sottoprodotti della reazione vengono quindi pompati via. Questo metodo si basa interamente sulla dissociazione delle specie gassose per costruire il film.

Uno Sguardo Più Approfondito alle Tecniche PVD

Poiché la PVD è ampiamente utilizzata, vale la pena comprenderne le variazioni all'interno delle sue categorie principali. La scelta dipende spesso dalle proprietà del film richieste e dal materiale depositato.

Metodi di Evaporazione Termica

La differenza principale tra le tecniche di evaporazione termica è semplicemente la fonte di calore utilizzata.

- Evaporazione Termica Resistiva: Utilizza una fonte di calore resistiva (come un filamento caldo) per riscaldare ed evaporare il materiale.

- Evaporazione a Fascio di Elettroni: Un fascio focalizzato di elettroni ad alta energia riscalda ed evapora il materiale sorgente con grande precisione.

- Riscaldamento Induttivo: L'alimentazione a radiofrequenza (RF) viene fatta passare attraverso una bobina, inducendo correnti parassite che riscaldano un crogiolo contenente il materiale.

Metodi di Sputtering

Le tecniche di sputtering sono apprezzate per la creazione di film eccezionalmente densi e aderenti.

Lo sputtering a fascio ionico è considerato una tecnica PVD di prim'ordine. Offre un controllo estremamente preciso sulle proprietà del film, risultando in rivestimenti lisci e densi che sono fondamentali per applicazioni avanzate come l'ottica e l'elettronica.

Comprendere i Compromessi

La scelta di una tecnica di deposizione è una questione di bilanciare i requisiti di qualità del film, compatibilità del materiale e forma del substrato.

PVD: Precisione in Linea di Vista

La PVD è un processo "in linea di vista", il che significa che il vapore viaggia in linea retta dalla sorgente al substrato.

Ciò lo rende ideale per rivestire superfici piane con elevata purezza e precisione. Tuttavia, fatica a rivestire uniformemente forme complesse e tridimensionali con sottosquadri o superfici nascoste.

CVD: Capacità di Rivestimento Conforme

Poiché la CVD utilizza gas che possono fluire attorno a un oggetto, il suo più grande punto di forza è la produzione di rivestimenti altamente conformi.

Può rivestire uniformemente forme intricate e complesse, cosa impossibile con la PVD in linea di vista. Il compromesso è spesso rappresentato da temperature di processo più elevate e una gestione chimica più complessa.

Fare la Scelta Giusta per il Tuo Obiettivo

Le applicazioni per questi film sono vaste, dall'aumento della durata degli utensili di lavorazione alla creazione degli strati intricati in un microprocessore. Il tuo obiettivo specifico determinerà il percorso migliore da seguire.

- Se la tua attenzione principale è depositare un metallo puro o una lega su una superficie relativamente piana con elevata precisione: le tecniche PVD come lo sputtering o l'evaporazione a fascio di elettroni sono la scelta superiore.

- Se la tua attenzione principale è rivestire uniformemente un oggetto 3D complesso o creare un film da un composto chimico specifico: la CVD è quasi sempre l'approccio richiesto.

- Se la tua attenzione principale è ottenere la massima densità, purezza e levigatezza del film possibile per applicazioni sensibili: i metodi PVD avanzati come lo sputtering a fascio ionico offrono un controllo senza pari.

Comprendere questa distinzione fondamentale tra fisico e chimico è la chiave per selezionare lo strumento giusto per qualsiasi sfida sui materiali avanzati.

Tabella Riassuntiva:

| Tecnica | Principio | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| PVD (Fisica) | Vaporizzazione fisica del materiale solido | Elevata purezza, controllo preciso | Superfici piane, metalli/leghe pure |

| CVD (Chimica) | Reazione chimica dei gas precursori | Rivestimento uniforme di forme 3D complesse | Parti intricate, film composti |

Hai bisogno di una guida esperta per selezionare la giusta tecnica di deposizione per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per i processi di deposizione da vapore. Il nostro team può aiutarti a scegliere la soluzione PVD o CVD ideale per ottenere una qualità del film superiore, migliorare le prestazioni del rivestimento e accelerare la tua ricerca sui materiali. Contattaci oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse