La deposizione da vapore di polimeri è una famiglia di tecniche di produzione avanzate utilizzate per creare film polimerici ultrasottili e ad alta purezza su un substrato. Il processo funziona convertendo il polimero o i suoi precursori chimici in uno stato gassoso all'interno di una camera a vuoto, che poi si deposita sulla superficie dell'oggetto bersaglio per formare un rivestimento solido e uniforme. I due metodi principali per questo sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

Il valore fondamentale della deposizione da vapore non è semplicemente rivestire un oggetto, ma ingegnerizzare una superficie a livello molecolare. Ciò consente la creazione di strati polimerici altamente funzionali, conformi e privi di difetti, impossibili da ottenere con metodi tradizionali a base liquida come la verniciatura o lo spin-coating.

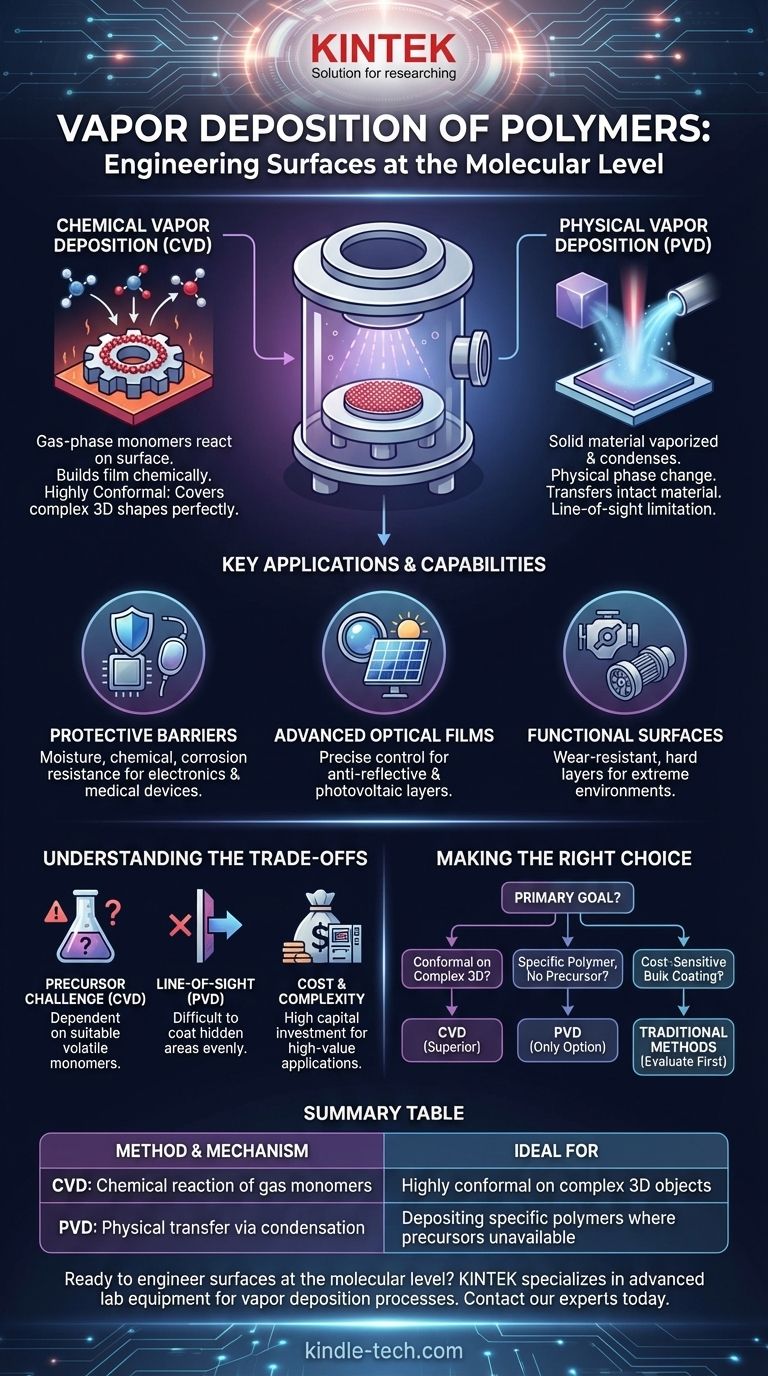

Le Due Vie Principali: CVD vs. PVD

Comprendere la distinzione tra deposizione chimica e fisica è fondamentale. La scelta tra i due dipende interamente dal materiale che si sta utilizzando e dalle proprietà necessarie nel film finale.

Deposizione Chimica da Vapore (CVD): Costruire un Film da Monomeri

Nella CVD, molecole precursori volatili, note come monomeri, vengono introdotte in una camera di reazione in stato gassoso.

Questi gas interagiscono con la superficie riscaldata del substrato, innescando una reazione chimica. Questa reazione sintetizza il polimero direttamente sulla superficie, costruendo il film molecola per molecola.

Questo processo garantisce un rivestimento eccezionalmente conforme, il che significa che può coprire uniformemente anche forme tridimensionali altamente complesse senza difetti.

Deposizione Fisica da Vapore (PVD): Trasferimento di un Materiale Intatto

Nella PVD, il materiale di partenza è un polimero solido. Questo materiale sorgente viene vaporizzato all'interno di una camera a vuoto, tipicamente utilizzando calore (evaporazione termica) o un fascio di elettroni (evaporazione e-beam).

Il vapore polimerico risultante viaggia attraverso il vuoto e si condensa sulla superficie più fredda del substrato, formando un film sottile.

La PVD è fondamentalmente un processo fisico di cambiamento di fase—da solido a gas a solido di nuovo. Non comporta una reazione chimica sulla superficie bersaglio.

Applicazioni Chiave e Capacità dei Materiali

La precisione della deposizione da vapore consente caratteristiche prestazionali critiche nelle industrie ad alta tecnologia. Non viene utilizzata per la semplice estetica, ma per funzionalità essenziali.

Barriere Protettive nell'Elettronica e nei Dispositivi Medici

I film ultrasottili e privi di micropori creati dalla deposizione da vapore fungono da eccellenti barriere contro umidità, sostanze chimiche e corrosione.

Questo è vitale per proteggere componenti elettronici sensibili nell'imballaggio o per incapsulare impianti medici per garantire la biocompatibilità e prevenire la degradazione.

Film Ottici e Fotovoltaici Avanzati

La deposizione da vapore consente un controllo preciso dello spessore, della densità e dell'indice di rifrazione di un film.

Questa capacità viene utilizzata per creare rivestimenti antiriflesso, strati specializzati in display olografici e materiali fotovoltaici a film sottile per celle solari efficienti.

Superfici Funzionali per l'Automotive e l'Aerospaziale

Nelle industrie automobilistica e aerospaziale, questi rivestimenti possono conferire proprietà superficiali critiche.

Possono creare strati duri e resistenti all'usura su utensili e componenti o applicare rivestimenti densi e resistenti alla temperatura su parti che devono sopportare ambienti estremi.

Comprendere i Compromessi

Sebbene potente, la deposizione da vapore non è una soluzione universale. I requisiti tecnici e i costi rendono necessaria una chiara comprensione dei suoi limiti.

La Sfida dei Materiali Precursori

Per la CVD polimerica, il processo dipende interamente dalla disponibilità di precursori monomerici adatti che siano volatili e reagiscano in modo pulito. Trovare i precursori giusti per un polimero specifico può essere una sfida significativa di ricerca e sviluppo.

La Limitazione della Linea di Vista (PVD)

Molte tecniche PVD sono "a linea di vista", il che significa che il materiale vaporizzato viaggia in linea retta verso il substrato. Ciò può rendere difficile rivestire uniformemente aree nascoste o geometrie interne complesse.

Costo e Complessità del Processo

I sistemi di deposizione da vapore richiedono un significativo investimento di capitale in camere a vuoto, sistemi di gestione dei gas e alimentatori. I processi sono più lenti e complessi rispetto alla semplice verniciatura o immersione, rendendoli più adatti per applicazioni di alto valore dove le prestazioni non sono negoziabili.

Fare la Scelta Giusta per il Tuo Progetto

La selezione della strategia di deposizione appropriata richiede di abbinare i punti di forza della tecnica al tuo obiettivo primario.

- Se il tuo obiettivo principale è un rivestimento altamente conforme e privo di micropori su un oggetto 3D complesso: la CVD è probabilmente la scelta superiore perché i precursori in fase gassosa possono raggiungere e reagire su tutte le superfici esposte.

- Se il tuo obiettivo principale è depositare un polimero specifico e complesso che manca di un precursore chimico adatto: la PVD potrebbe essere la tua unica opzione, poiché trasferisce fisicamente il materiale sorgente senza la necessità di sintetizzarlo sulla superficie.

- Se il tuo obiettivo principale è un rivestimento in massa sensibile ai costi su forme semplici: dovresti prima valutare i metodi tradizionali a base liquida, poiché la deposizione da vapore è una soluzione ad alte prestazioni e più costosa riservata ad applicazioni esigenti.

In definitiva, la deposizione da vapore ti consente di ingegnerizzare superfici polimeriche con un livello di precisione che sblocca nuove capacità tecnologiche.

Tabella riassuntiva:

| Metodo | Meccanismo Chiave | Ideale Per |

|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di monomeri in fase gassosa sulla superficie del substrato. | Rivestimenti altamente conformi e privi di micropori su oggetti 3D complessi. |

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico di polimero vaporizzato tramite condensazione. | Deposizione di polimeri specifici dove i precursori chimici non sono disponibili. |

Pronto a ingegnerizzare le superfici a livello molecolare?

KINTEK è specializzata in attrezzature da laboratorio avanzate per processi di deposizione da vapore. Che tu stia sviluppando barriere protettive per dispositivi medici, film ottici per il fotovoltaico o rivestimenti resistenti all'usura per componenti aerospaziali, le nostre soluzioni potenziano la tua R&D e la produzione.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di deposizione di polimeri possono portare precisione e alte prestazioni al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori