La deposizione da vapore non è un singolo processo, ma piuttosto una famiglia di tecniche di produzione avanzate utilizzate per applicare strati estremamente sottili di materiale su una superficie, spesso atomo per atomo. Questi metodi comportano la conversione di un materiale sorgente in uno stato gassoso (un vapore) e quindi il suo condensamento o la sua reazione su un oggetto bersaglio, noto come substrato, per formare un film solido. Questo controllo preciso su spessore e composizione è fondamentale per la tecnologia moderna.

Al suo interno, la deposizione da vapore consiste nel costruire materiali funzionali partendo dalle basi. Depositando materiali in forma di vapore sottile come un atomo, possiamo ingegnerizzare proprietà ottiche, elettriche e meccaniche uniche che sono impossibili da ottenere nelle loro controparti allo stato solido di massa.

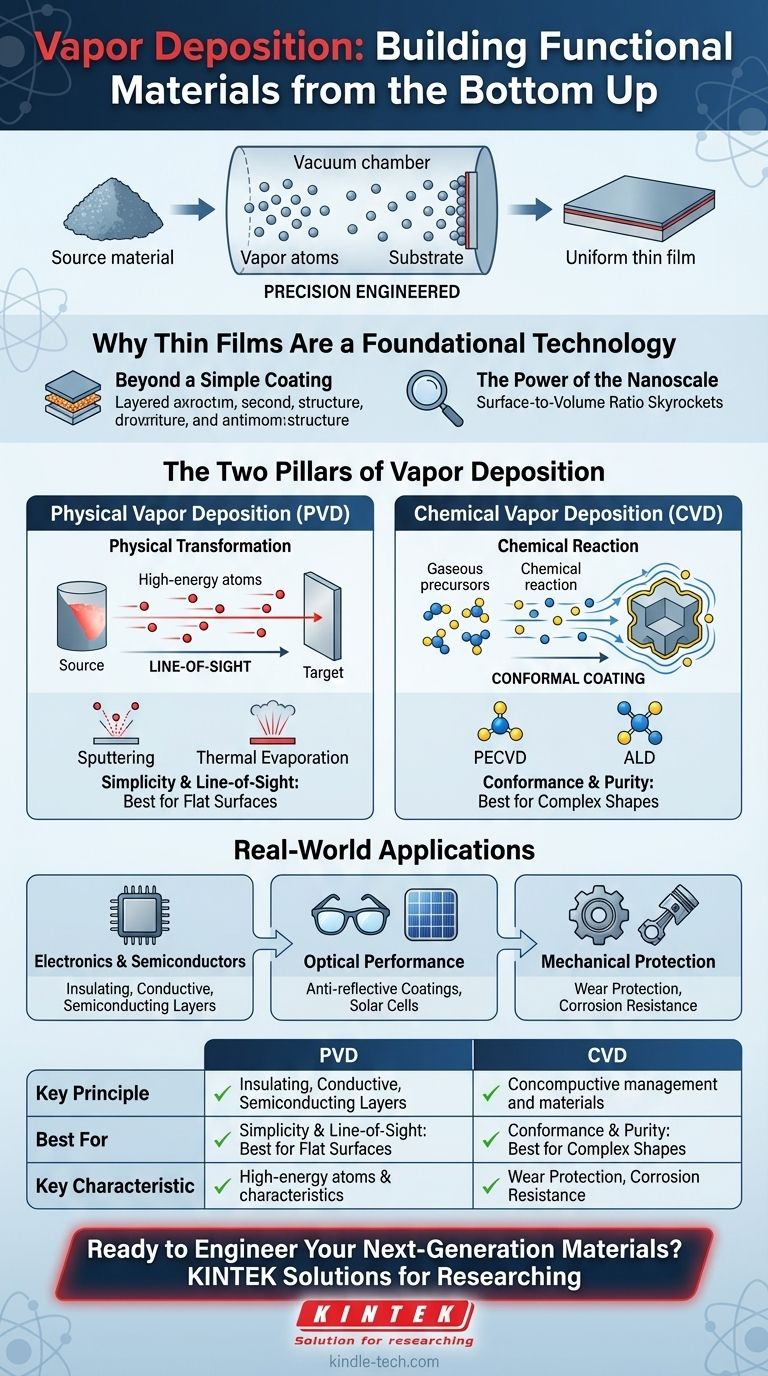

Perché i film sottili sono una tecnologia fondamentale

Per comprendere l'importanza della deposizione da vapore, è necessario prima capire perché un film sottile si comporta in modo così diverso da un blocco solido dello stesso materiale.

Oltre un semplice rivestimento

Un film sottile non è semplicemente una mano di vernice. È uno strato ingegnerizzato in cui le proprietà del materiale — come la sua conduttività, riflettività o durezza — sono fondamentalmente alterate.

Il potere della nanoscala

Quando i materiali vengono ridotti a strati su scala atomica o molecolare, il loro rapporto superficie-volume aumenta vertiginosamente. Questo cambiamento significa che gli effetti superficiali, piuttosto che le proprietà di massa, dominano il comportamento del materiale, portando alle caratteristiche uniche richieste per dispositivi a semiconduttore e celle solari.

I due pilastri della deposizione da vapore

I metodi di deposizione da vapore sono classificati in due categorie principali in base a come viene generato e depositato il vapore. Comprendere questa distinzione è la chiave per comprendere il campo.

Deposizione fisica da vapore (PVD)

Nella PVD, il materiale sorgente viene trasformato fisicamente in un vapore. Ciò avviene tipicamente attraverso processi ad alta energia in una camera a vuoto, senza reazioni chimiche coinvolte nella deposizione stessa.

Pensala come una forma di sabbiatura molecolare. Gli atomi vengono staccati da un bersaglio solido e viaggiano in linea retta per rivestire tutto ciò che si trova sul loro percorso. Le tecniche PVD comuni includono lo sputtering e l'evaporazione termica.

Deposizione chimica da vapore (CVD)

Nella CVD, il film si forma da una reazione chimica sulla superficie del substrato. I precursori chimici gassosi vengono introdotti in una camera di reazione, dove si decompongono e reagiscono sul substrato riscaldato per formare il film sottile desiderato.

Questo è più simile a una condensazione controllata con precisione. I precursori chimici circondano l'oggetto da tutti i lati, consentendo un rivestimento altamente uniforme. Esempi chiave includono la CVD potenziata al plasma (PECVD) e la deposizione di strati atomici (ALD).

Comprendere i compromessi

La scelta tra PVD e CVD non è arbitraria; è guidata dai requisiti specifici del prodotto finale. Ogni metodo presenta vantaggi e limitazioni intrinseci.

PVD: semplicità e linea di vista

Poiché gli atomi vaporizzati nella PVD viaggiano in linea retta, si tratta di un processo a linea di vista. Ciò lo rende eccellente per rivestire superfici piane con elevata purezza, ma meno efficace per coprire forme tridimensionali complesse con sottosquadri o superfici nascoste.

CVD: conformità e purezza

La CVD eccelle nella creazione di rivestimenti altamente conformi che possono coprire uniformemente geometrie intricate. Poiché la deposizione avviene tramite una reazione chimica superficiale, i gas precursori possono raggiungere tutte le parti del substrato. Questo processo può produrre film estremamente puri e densi.

Applicazioni nel mondo reale in tutti i settori

La deposizione da vapore è un processo nascosto ma essenziale dietro innumerevoli prodotti moderni. Le sue applicazioni sono definite dalle proprietà specifiche ingegnerizzate nel film sottile.

Per l'elettronica e i semiconduttori

I film sottili sono i blocchi costitutivi di tutti i circuiti integrati. La deposizione da vapore viene utilizzata per depositare gli strati isolanti, conduttivi e semiconduttori che formano transistor e connettori su un wafer di silicio.

Per le prestazioni ottiche

Quasi tutte le lenti ad alte prestazioni, dagli occhiali agli strumenti scientifici, utilizzano film sottili. Questi strati vengono applicati per creare rivestimenti antiriflesso, specchi ad alta riflettività e filtri che manipolano la luce. Questa tecnologia è fondamentale anche per la produzione di celle solari.

Per la protezione meccanica

I film depositati da vapore possono creare superfici molto più durevoli del materiale sottostante. Questi film forniscono protezione dall'usura su utensili meccanici e parti di motori, creano barriere termiche nell'aerospaziale e forniscono resistenza alla corrosione per componenti sensibili.

Fare la scelta giusta per il tuo obiettivo

Il metodo di deposizione corretto dipende interamente dal materiale, dalla forma del substrato e dall'obiettivo funzionale del prodotto finale.

- Se la tua attenzione principale è la creazione di circuiti integrati o dispositivi a semiconduttore: Ti affiderai sia alla PVD che alla CVD per depositare i vari strati conduttivi, isolanti e semiconduttori con estrema precisione.

- Se la tua attenzione principale è il miglioramento delle proprietà ottiche: La PVD è spesso lo standard per la creazione di rivestimenti antiriflesso per lenti, mentre la CVD e le sue varianti sono cruciali per la produzione di guide d'onda ottiche ad alta purezza.

- Se la tua attenzione principale è il miglioramento della durabilità e della resistenza alla corrosione: La PVD è eccellente per applicare rivestimenti duri e resistenti all'usura su utensili, mentre la CVD può creare strati protettivi altamente conformi per componenti industriali complessi.

In definitiva, comprendere la deposizione da vapore è fondamentale per sbloccare le proprietà dei materiali che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Metodo | Principio chiave | Ideale per | Caratteristica chiave |

|---|---|---|---|

| Deposizione fisica da vapore (PVD) | Trasformazione fisica di un solido in vapore. | Superfici piane, rivestimenti ad alta purezza, protezione dall'usura. | Processo a linea di vista. |

| Deposizione chimica da vapore (CVD) | Reazione chimica di gas su un substrato riscaldato. | Forme 3D complesse, rivestimenti altamente uniformi e conformi. | Eccellente copertura degli spigoli (step coverage). |

Pronto a ingegnerizzare i tuoi materiali di prossima generazione?

Che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o componenti resistenti all'usura, la giusta attrezzatura di deposizione è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione da vapore.

Forniamo gli strumenti e l'esperienza per aiutarti a:

- Ottenere film sottili precisi e uniformi per la ricerca e sviluppo e la produzione.

- Selezionare il sistema PVD o CVD ottimale per la tua applicazione specifica.

- Migliorare le prestazioni e la durata dei tuoi prodotti.

Discutiamo di come le nostre soluzioni possono accelerare la tua innovazione. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono prodotti i nanotubi di carbonio? Padroneggiare la produzione scalabile con la deposizione chimica da fase vapore

- Cos'è il metodo di deposizione chimica? Una guida alla fabbricazione di film sottili ad alte prestazioni

- Qual è la differenza tra sputtering RF e DC? Scegli il metodo giusto per il tuo materiale

- Quali vantaggi tecnici offrono i precursori a sorgente singola nella CVD di SiC? Ottenere una stechiometria superiore e bassi difetti

- Quali sono i vantaggi del processo di deposizione chimica da vapore (CVD)?

- Qual è la differenza tra ALD e CVD? Precisione contro Velocità nella Deposizione di Film Sottili

- Cos'è la deposizione chimica da vapore termicamente attivata (TACVD)? Rivestimento ad alta purezza per materiali resistenti al calore

- Qual è il processo di deposizione CVD? Padroneggiare il rivestimento conforme per parti 3D complesse