In termini più semplici, la deposizione chimica da fase vapore è un processo ad alta precisione per la costruzione di un film solido ultra-sottile su una superficie, un atomo alla volta. Utilizza un gas chimico volatile (un "precursore") all'interno di una camera a vuoto, che reagisce o si decompone quando riscaldato, depositando il materiale desiderato direttamente sulla superficie di un componente per formare un rivestimento perfettamente uniforme.

L'intuizione critica è che la deposizione da fase vapore non è un semplice processo di spruzzatura o immersione. È una sofisticata tecnica di costruzione chimica che sfrutta un ambiente sottovuoto e reazioni controllate per creare rivestimenti altamente puri, densi e funzionali anche sulle forme più complesse.

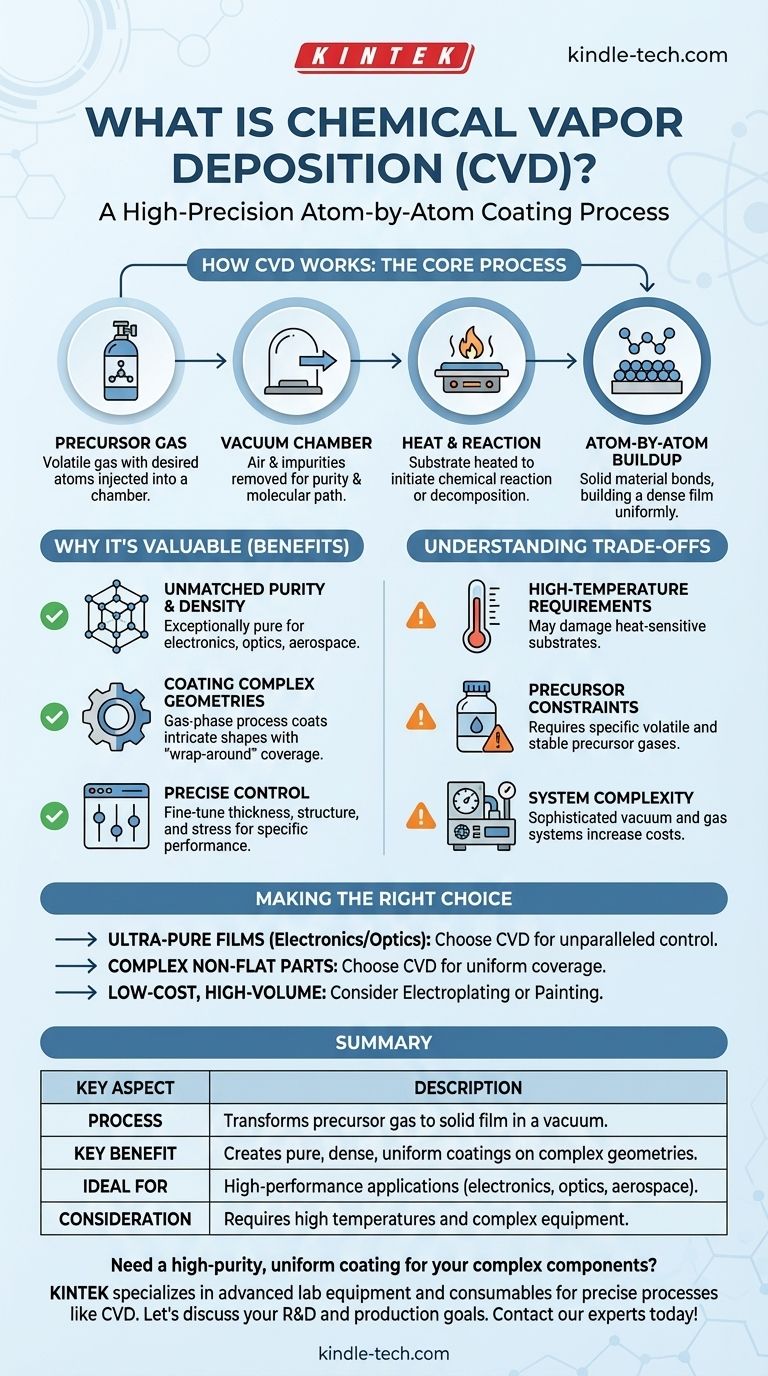

Come funziona la deposizione da fase vapore: il processo fondamentale

La deposizione da fase vapore trasforma un gas in un film solido con notevole precisione. Il processo si basa su pochi componenti fondamentali che lavorano in concerto all'interno di un sistema specializzato.

Il ruolo del gas precursore

Il processo inizia con un precursore, un composto chimico volatile in forma gassosa che contiene gli atomi specifici che si desidera depositare. Questo gas viene iniettato con cura nella camera di processo.

L'importanza della camera a vuoto

L'intero processo avviene in una camera a vuoto. La rimozione dell'aria e di altri gas è cruciale per due motivi: previene la contaminazione del film finale e consente alle molecole di gas precursore di viaggiare indisturbate verso la superficie bersaglio.

Il catalizzatore di calore e reazione

Il componente da rivestire, noto come substrato, viene riscaldato a una precisa temperatura di reazione. Questo calore fornisce l'energia necessaria affinché il gas precursore subisca una reazione chimica o si decomponga quando entra in contatto con la superficie del substrato.

L'accumulo atomo per atomo

Man mano che la reazione chimica si verifica, il materiale solido desiderato si lega direttamente alla superficie del substrato. Nel tempo, questo processo costruisce un film sottile, denso e altamente uniforme su tutta l'area esposta del componente.

Perché questo metodo è prezioso

La deposizione chimica da fase vapore (CVD) viene scelta per applicazioni in cui la qualità e le prestazioni del rivestimento sono fondamentali. Le sue caratteristiche uniche offrono vantaggi significativi rispetto ad altri metodi.

Purezza e densità ineguagliabili

Poiché il processo avviene nel vuoto, il film risultante è eccezionalmente puro e denso. Questo è fondamentale per applicazioni in elettronica, ottica e aerospaziale dove anche impurità minuscole possono compromettere le prestazioni.

Rivestimento di geometrie complesse

A differenza dei processi a linea di vista come la verniciatura a spruzzo, la CVD è un processo in fase gassosa. Ciò significa che il gas precursore può raggiungere e rivestire uniformemente forme intricate e tridimensionali, garantendo una copertura completa e uniforme, spesso definita proprietà "avvolgente".

Controllo preciso sulle proprietà del film

Gli ingegneri hanno un controllo granulare sul prodotto finale. Regolando parametri come temperatura, pressione e portate di gas, possono manipolare con precisione lo spessore, la struttura cristallina e lo stress residuo del rivestimento per soddisfare requisiti prestazionali specifici.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua precisione comporta complessità e limitazioni intrinseche che devono essere considerate.

Requisiti di alta temperatura

Il processo si basa spesso su alte temperature per avviare la reazione chimica. Ciò può renderlo inadatto per substrati sensibili al calore o che potrebbero essere danneggiati dalla temperatura di deposizione.

Vincoli sui materiali precursori

Il successo della CVD dipende interamente dalla ricerca di un gas precursore adatto. Questa sostanza chimica deve essere sufficientemente volatile da diventare un gas ma abbastanza stabile da non decomporsi prima di raggiungere il substrato. Non tutti i materiali hanno precursori prontamente disponibili o convenienti.

Complessità del sistema e del processo

Sebbene il concetto sia semplice, l'attrezzatura non lo è. La gestione di sistemi a vuoto, la manipolazione di gas potenzialmente pericolosi e il controllo preciso della temperatura richiedono macchinari e competenze sofisticate, il che può tradursi in costi operativi più elevati.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di rivestimento dipende interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare film ultra-puri e ad alte prestazioni per l'elettronica o l'ottica: la CVD è uno standard industriale, che offre un controllo ineguagliabile sulla purezza e sulla struttura del materiale.

- Se il tuo obiettivo principale è rivestire uniformemente parti complesse e non piatte: l'eccezionale capacità "avvolgente" della CVD la rende una scelta superiore per garantire una copertura completa e uniforme su componenti intricati.

- Se il tuo obiettivo principale è un rivestimento a basso costo e ad alto volume per applicazioni non critiche: metodi più semplici come la galvanoplastica o la verniciatura sono probabilmente più pratici ed economici rispetto al processo CVD orientato alla precisione.

In definitiva, la deposizione chimica da fase vapore consente la creazione di materiali avanzati fornendo un controllo preciso sulla costruzione di una superficie dagli atomi in su.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Trasforma un gas precursore in un film solido su un substrato in una camera a vuoto. |

| Vantaggio chiave | Crea rivestimenti eccezionalmente puri, densi e uniformi su geometrie 3D complesse. |

| Ideale per | Applicazioni ad alte prestazioni in elettronica, ottica e aerospaziale dove la qualità del rivestimento è fondamentale. |

| Considerazione | Spesso richiede alte temperature e attrezzature sofisticate, il che può aumentare i costi e la complessità. |

Hai bisogno di un rivestimento uniforme e ad alta purezza per i tuoi componenti complessi?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per processi precisi come la deposizione chimica da fase vapore. Che tu stia sviluppando semiconduttori di nuova generazione, rivestimenti ottici o componenti aerospaziali, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere le proprietà del film perfette per la tua applicazione.

Discutiamo come possiamo supportare i tuoi obiettivi di ricerca e sviluppo e di produzione. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura giusta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato