In breve, la deposizione sotto vuoto di vapore d'oro è un processo ad alta tecnologia in cui uno strato sottile e preciso di oro viene applicato su una superficie all'interno di una camera a vuoto. Questa non è una singola tecnica, ma una categoria di metodi, più comunemente la Deposizione Chimica da Vapore (CVD) o la Deposizione Fisica da Vapore (PVD), utilizzata per conferire le proprietà dell'oro – come la conduttività o l'aspetto – a un altro materiale senza realizzare l'intero oggetto in oro massiccio.

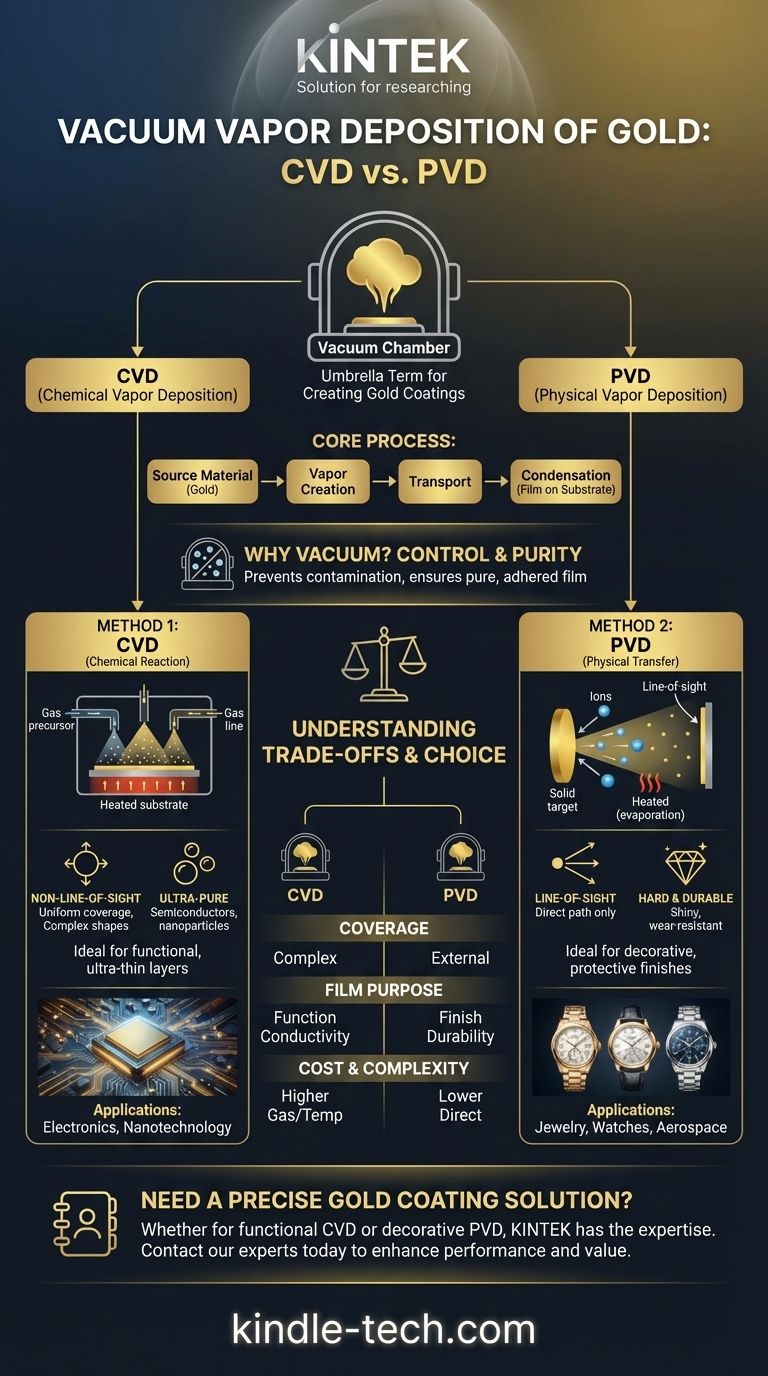

Il concetto centrale da cogliere è che "deposizione sotto vuoto di vapore" è un termine generico per processi che trasformano l'oro in vapore per creare un rivestimento. Il metodo specifico utilizzato, come una reazione chimica (CVD) o un trasferimento fisico (PVD), viene scelto in base all'obiettivo, che sia la purezza funzionale per l'elettronica o una finitura decorativa durevole.

Decostruire il Processo Fondamentale

In fondo, tutta la deposizione sotto vuoto di vapore coinvolge tre fasi fondamentali: la creazione di un vapore dal materiale sorgente (in questo caso, l'oro), il trasporto di quel vapore e la sua condensazione o reazione per formare un film solido su un oggetto bersaglio, noto come substrato.

Il Ruolo Critico del Vuoto

L'intero processo viene eseguito sotto vuoto per una semplice ragione: il controllo. La rimozione dell'aria e di altri gas atmosferici previene la contaminazione da particelle indesiderate e reazioni chimiche, garantendo che il film d'oro risultante sia eccezionalmente puro e aderisca correttamente alla superficie.

I Due Metodi Principali

Sebbene esistano molte varianti, la stragrande maggioranza della deposizione commerciale di vapore d'oro rientra in due categorie. La differenza fondamentale tra di esse è come il vapore d'oro viene creato e depositato.

- Deposizione Chimica da Vapore (CVD): Utilizza una reazione chimica.

- Deposizione Fisica da Vapore (PVD): Utilizza un meccanismo fisico, come l'evaporazione o lo sputtering.

Metodo 1: Deposizione Chimica da Vapore (CVD)

La CVD è un processo sofisticato che costruisce il film d'oro attraverso una reazione chimica controllata direttamente sulla superficie del substrato.

Il Processo CVD Fondamentale

Un substrato viene posto in una camera di reazione riempita con un gas contenente composti chimici dell'oro (noti come precursori). Quando questi precursori gassosi entrano in contatto con il substrato riscaldato, reagiscono e si decompongono, lasciando un film d'oro puro e solido.

Caratteristiche Chiave della CVD

Poiché la deposizione avviene da un gas che riempie l'intera camera, la CVD ha un vantaggio unico: è non-linea-di-vista. Ciò le consente di rivestire forme complesse e intricate e persino superfici interne con uno strato perfettamente uniforme. Il processo offre un controllo eccezionale sulla purezza, densità e spessore del film.

Applicazioni Comuni

La CVD è essenziale per applicazioni che richiedono strati funzionali ultra-puri e ultra-sottili. È frequentemente utilizzata per depositare film sottili su semiconduttori per l'elettronica, per creare nanoparticelle e nanofili e per produrre strati altamente specifici per la scienza dei materiali avanzati.

Metodo 2: Deposizione Fisica da Vapore (PVD)

La PVD è il metodo più comune per applicare l'oro a scopi decorativi e protettivi. Invece di una reazione chimica, trasferisce fisicamente l'oro da una fonte solida al substrato.

Il Processo PVD Fondamentale

All'interno della camera a vuoto, un bersaglio d'oro solido viene bombardato con ioni ad alta energia (sputtering) o riscaldato fino a evaporare. Questo crea un vapore d'oro che viaggia in linea retta e si condensa sul substrato, formando un rivestimento sottile, duro e durevole.

Caratteristiche Chiave della PVD

La PVD è un processo linea-di-vista, il che significa che può rivestire solo superfici direttamente esposte alla fonte di vapore. Il film d'oro risultante è noto per essere estremamente liscio, lucido e resistente all'usura, rendendolo ideale per prodotti che necessitano sia di bellezza che di durata.

Applicazioni Comuni

La PVD è il metodo preferito per i rivestimenti d'oro che si vedono sugli articoli di lusso di tutti i giorni. È ampiamente utilizzata per gioielli e orologi per fornire una finitura brillante ed è anche applicata nell'industria aerospaziale per componenti che richiedono una superficie durevole e riflettente.

Comprendere i Compromessi

La scelta tra CVD e PVD dipende interamente dall'obiettivo finale. Nessuno dei due è universalmente "migliore"; sono semplicemente strumenti diversi per lavori diversi.

Copertura vs. Direzionalità

La CVD eccelle nel fornire una copertura uniforme su parti con geometrie complesse grazie alla sua natura non-linea-di-vista. La PVD è linea-di-vista, rendendola perfetta per le superfici esterne ma meno adatta per rivestire cavità o strutture interne complesse.

Scopo del Film: Funzione vs. Finitura

La CVD è tipicamente scelta quando la purezza e le proprietà elettriche del film d'oro sono fondamentali, come nella microelettronica. La PVD è lo standard quando l'obiettivo è una finitura superficiale dura, resistente all'usura e esteticamente gradevole.

Complessità e Costo del Processo

Generalmente, le configurazioni CVD possono essere più complesse a causa della gestione dei gas reattivi e delle temperature più elevate. La PVD può spesso essere un processo più diretto ed economico, specialmente per la creazione di rivestimenti decorativi su larga scala.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare il metodo giusto, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'alta purezza della conduttività elettrica per circuiti o semiconduttori: la CVD è la scelta superiore grazie al suo preciso controllo sulla composizione del film.

- Se il tuo obiettivo principale è una finitura decorativa durevole, brillante e resistente all'usura per gioielli o orologi: la PVD è il metodo standard del settore.

- Se il tuo obiettivo principale è un rivestimento uniforme su una parte altamente complessa con superfici interne: la natura non-linea-di-vista della CVD la rende l'unica opzione praticabile.

In definitiva, comprendere la differenza fondamentale tra una reazione chimica e un trasferimento fisico è la chiave per selezionare la tecnologia giusta per il tuo obiettivo.

Tabella Riepilogativa:

| Metodo | Processo Chiave | Ideale Per | Caratteristica Chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di gas su un substrato riscaldato | Elettronica ad alta purezza, semiconduttori, parti complesse | Non-linea-di-vista, rivestimento uniforme |

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico tramite sputtering o evaporazione | Finiture decorative, gioielli, rivestimenti resistenti all'usura | Linea-di-vista, finitura dura e durevole |

Hai bisogno di una soluzione di rivestimento in oro precisa e durevole?

Sia che il tuo progetto richieda gli strati funzionali ultra-puri della CVD per i semiconduttori o la finitura decorativa brillante e resistente all'usura della PVD per beni di lusso, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue specifiche esigenze di laboratorio e produzione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di deposizione sotto vuoto possono migliorare le prestazioni, il valore e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura