Nella sua essenza, la deposizione di film sottili sotto vuoto è una famiglia di processi utilizzati per applicare uno strato ultrasottile di materiale su una superficie, spesso atomo per atomo. Queste tecniche avvengono tutte all'interno di una camera a vuoto, fondamentale per controllare la purezza e le proprietà del rivestimento finale. Ciò consente la creazione di nuove superfici con caratteristiche elettriche, ottiche o fisiche migliorate che il materiale sottostante non possiede.

Lo scopo centrale della deposizione di film sottili sotto vuoto non è solo rivestire una superficie, ma cambiarne fondamentalmente la funzione. Aggiungendo con precisione strati di materiale in un ambiente controllato e privo di particelle, possiamo trasformare un oggetto comune in un componente ad alte prestazioni come un semiconduttore, una lente specializzata o un impianto medico durevole.

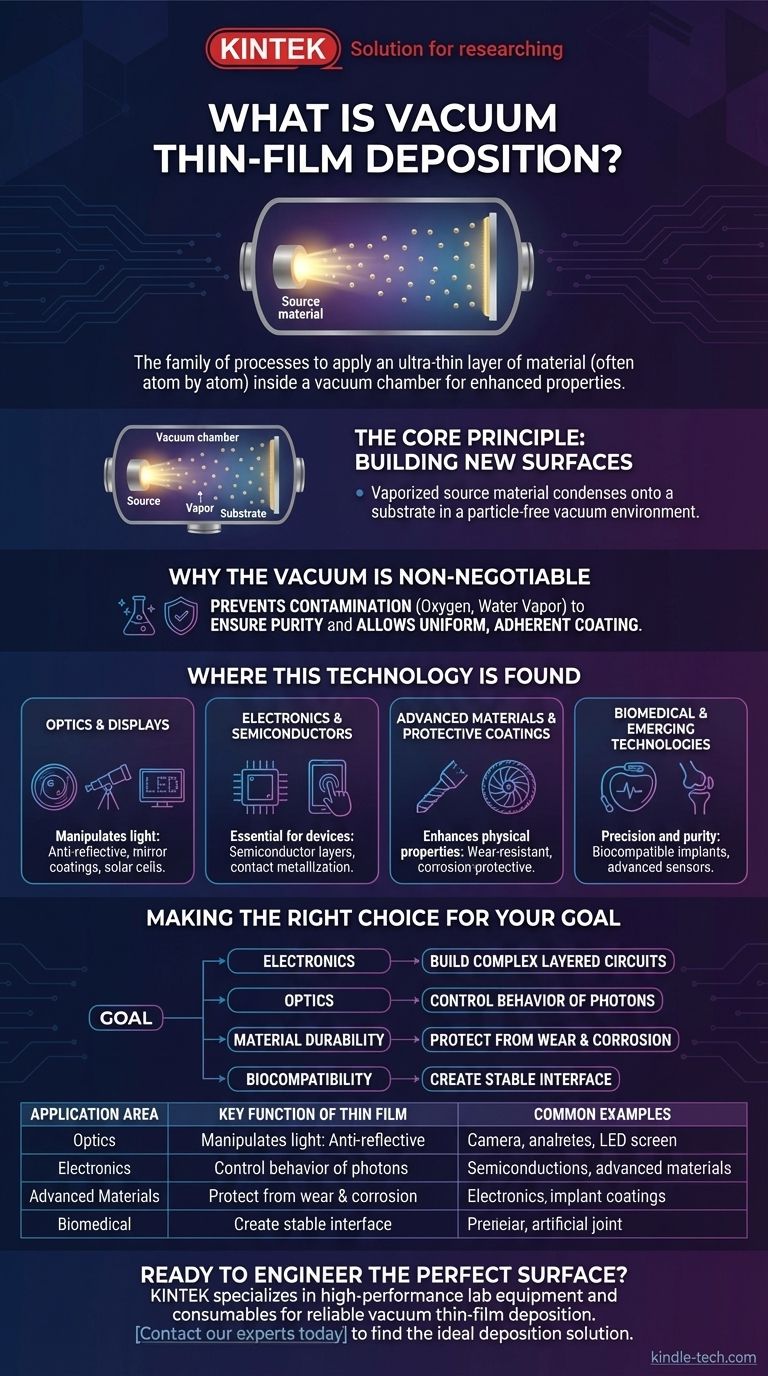

Il Principio Fondamentale: Costruire Nuove Superfici

La deposizione sotto vuoto prevede il posizionamento di un materiale di base (il substrato) all'interno di una camera a vuoto insieme al materiale da depositare (la sorgente). Il materiale sorgente viene quindi vaporizzato, viaggia attraverso il vuoto e si condensa sul substrato, formando un film sottile e uniforme.

Perché il Vuoto è Non Negoziabile

L'ambiente a vuoto è l'elemento più critico del processo. La rimozione dell'aria e di altri gas atmosferici impedisce al materiale di rivestimento vaporizzato di reagire con contaminanti come ossigeno o vapore acqueo.

Questo garantisce la purezza del film depositato, essenziale per ottenere le prestazioni desiderate. Permette inoltre agli atomi vaporizzati di viaggiare in linea retta verso il substrato, ottenendo un rivestimento più uniforme e aderente.

Dove si Trova Questa Tecnologia

La capacità di ingegnerizzare le superfici a livello microscopico ha reso la deposizione di film sottili una tecnologia fondamentale in numerosi settori. Le sue applicazioni sono diverse, ma possono essere raggruppate in diverse aree chiave.

Ottica e Display

Uno degli usi più comuni è manipolare la luce. Controllando lo spessore e la composizione dei film sottili, gli ingegneri possono creare rivestimenti che migliorano le prestazioni dei dispositivi ottici.

Ciò include rivestimenti antiriflesso su obiettivi di fotocamere e occhiali, rivestimenti a specchio su telescopi e i materiali a strati che compongono i display a LED e le celle solari.

Elettronica e Semiconduttori

L'elettronica moderna non esisterebbe senza questa tecnologia. La deposizione di film sottili è essenziale per la produzione di dispositivi a semiconduttore, dove strati incredibilmente sottili di materiali conduttivi o isolanti creano i circuiti integrati al centro di ogni computer.

Viene utilizzata anche per la metallizzazione dei contatti nei componenti elettronici e per creare gli strati conduttivi trasparenti sugli schermi touch.

Materiali Avanzati e Rivestimenti Protettivi

Oltre all'elettronica, questo processo viene utilizzato per migliorare le proprietà fisiche delle superfici. Può creare rivestimenti estremamente duri e resistenti all'usura per utensili da taglio e apparecchiature industriali.

Viene utilizzato anche per rivestimenti protettivi contro la corrosione nell'industria aerospaziale e persino per applicare rivestimenti decorativi che conferiscono sia bellezza che durata.

Tecnologie Biomediche ed Emergenti

La precisione e la purezza della deposizione sotto vuoto la rendono ideale per le applicazioni mediche. Viene utilizzata per creare rivestimenti biocompatibili su impianti medici come pacemaker e protesi articolari per garantire che non vengano rigettati dal corpo.

Inoltre, è un passaggio di produzione chiave per sensori avanzati, batterie di nuova generazione e persino componenti per computer quantistici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'obiettivo del rivestimento è la chiave per apprezzare perché viene scelto questo specifico processo di produzione. L'applicazione detta il materiale e la precisione richiesti.

- Se il tuo obiettivo principale è l'elettronica: Stai utilizzando questo processo per costruire circuiti complessi e stratificati che gestiscono il flusso di elettroni con estrema precisione.

- Se il tuo obiettivo principale è l'ottica: Stai utilizzando film sottili per controllare il comportamento dei fotoni, che si tratti di ridurre la riflessione, creare specchi o assorbire la luce per l'energia.

- Se il tuo obiettivo principale è la durabilità del materiale: Stai applicando una superficie dura e inerte per proteggere un componente dall'usura fisica, dalla corrosione chimica o dalle alte temperature.

- Se il tuo obiettivo principale è la biocompatibilità: Stai creando un'interfaccia stabile e non reattiva tra un dispositivo medico e il corpo umano.

In definitiva, la deposizione di film sottili sotto vuoto è la tecnologia abilitante che ci permette di progettare la funzione precisa della superficie di un materiale, indipendentemente dalla sua struttura sottostante.

Tabella Riassuntiva:

| Area di Applicazione | Funzione Chiave del Film Sottile | Esempi Comuni |

|---|---|---|

| Ottica e Display | Controllo del comportamento della luce | Rivestimenti antiriflesso, display a LED, celle solari |

| Elettronica e Semiconduttori | Gestione del flusso elettrico | Circuiti integrati, schermi touch, metallizzazione dei contatti |

| Materiali Avanzati | Miglioramento della durabilità superficiale | Rivestimenti per utensili resistenti all'usura, protezione dalla corrosione |

| Dispositivi Biomedici | Garantire la biocompatibilità | Rivestimenti per pacemaker, protesi articolari, sensori |

Pronto a ingegnerizzare la superficie perfetta per la tua applicazione?

Che tu stia sviluppando semiconduttori avanzati, ottiche di precisione, componenti industriali durevoli o dispositivi medici biocompatibili, la giusta soluzione per film sottili è fondamentale per il tuo successo.

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo necessari per un'affidabile deposizione di film sottili sotto vuoto. La nostra esperienza supporta i laboratori nel raggiungimento della purezza, uniformità e adesione richieste per prodotti rivoluzionari.

Discutiamo come possiamo supportare i tuoi obiettivi di R&S e produzione. Contatta oggi i nostri esperti per trovare la soluzione di deposizione ideale per le tue esigenze.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura