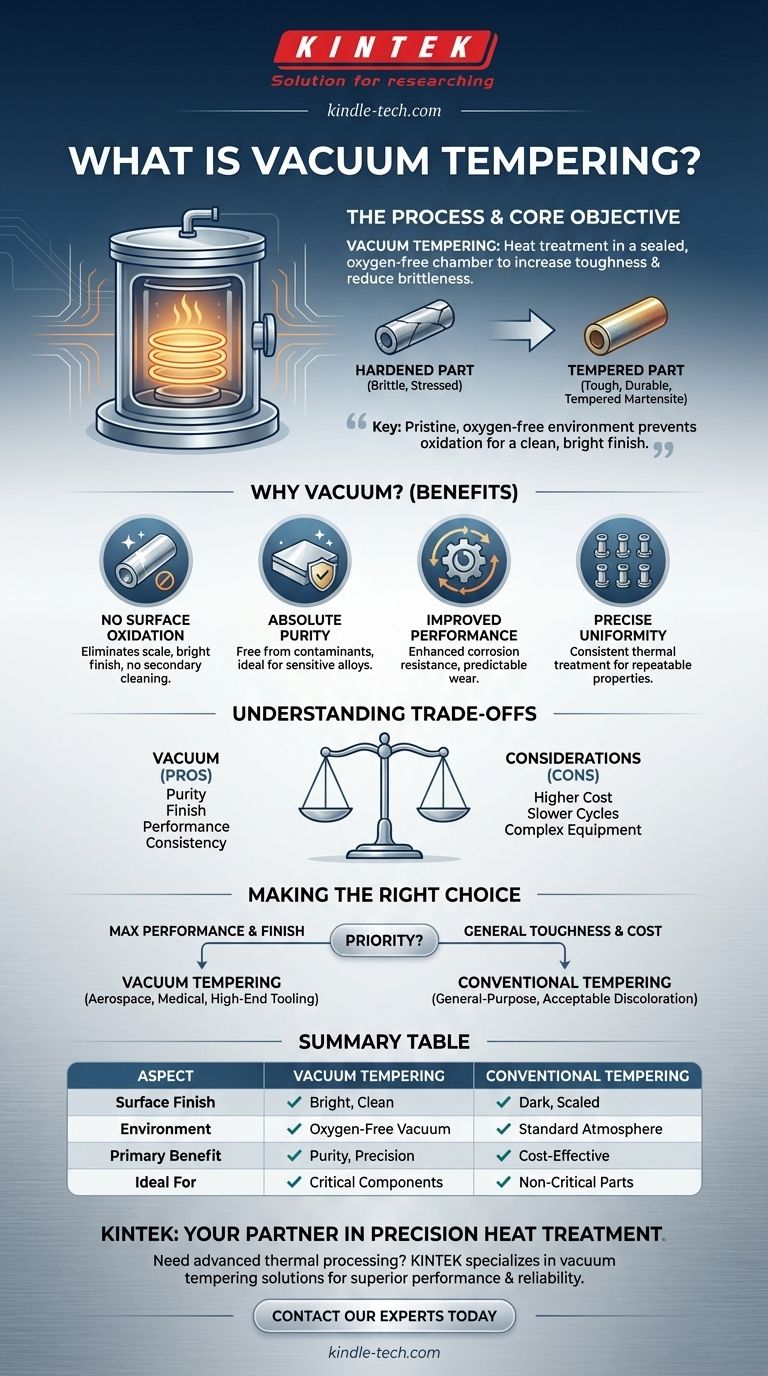

La tempra sotto vuoto è un processo di trattamento termico utilizzato per aumentare la tenacità e ridurre la fragilità di una parte metallica precedentemente indurita. L'intero processo—riscaldamento della parte a una temperatura specifica, mantenimento per un tempo prestabilito e raffreddamento—viene condotto all'interno di una camera sigillata da cui è stata rimossa l'aria, creando un vuoto. Questo ambiente controllato e privo di ossigeno è la caratteristica chiave che lo distingue dalla tempra convenzionale.

Lo scopo principale dell'utilizzo del vuoto per la tempra non è il vuoto stesso, ma l'ambiente incontaminato e privo di ossigeno che esso crea. Ciò previene l'ossidazione e lo scolorimento superficiale, garantendo che il componente finale soddisfi le esatte specifiche meccaniche con una finitura pulita e brillante.

L'obiettivo principale: bilanciare durezza e tenacità

Per comprendere la tempra sotto vuoto, è essenziale prima cogliere il compromesso fondamentale che essa gestisce in metallurgia.

Il problema dell'indurimento

Quando l'acciaio viene indurito (tipicamente attraverso un processo chiamato tempra), la sua struttura cristallina interna cambia, rendendolo estremamente duro. Tuttavia, questo processo introduce anche significative sollecitazioni interne, lasciando il metallo molto fragile, simile al vetro. Una parte completamente indurita potrebbe frantumarsi se lasciata cadere o sottoposta a impatto.

Come la tempra fornisce la soluzione

La tempra è il passaggio successivo critico che allevia questa sollecitazione interna. La parte viene riscaldata a una temperatura ben al di sotto del suo punto di indurimento, il che consente alla struttura interna di rilassarsi e riformarsi leggermente.

Questo ciclo di riscaldamento attentamente controllato riduce la fragilità e conferisce tenacità—la capacità di assorbire energia e deformarsi senza fratturarsi.

Il risultato: martensite temprata

L'obiettivo della tempra è trasformare la fragile struttura interna in una microstruttura raffinata nota come martensite temprata. Questa struttura possiede la combinazione ideale di elevata durezza e sufficiente tenacità per applicazioni esigenti.

Perché eseguire la tempra sotto vuoto?

Scegliere di temprare sotto vuoto è una decisione che privilegia la purezza e la qualità della superficie. L'ambiente sotto vuoto offre diversi vantaggi distinti rispetto alla tempra in un forno convenzionale con atmosfera normale.

Per eliminare l'ossidazione superficiale

A temperature elevate, l'ossigeno nell'aria reagisce istantaneamente con la superficie di un metallo, formando uno strato scuro e sfaldabile di scaglia di ossido. Il vuoto rimuove praticamente tutto l'ossigeno, prevenendo completamente questa reazione. Le parti emergono dal forno con una superficie brillante e pulita, eliminando la necessità di operazioni di pulizia secondarie come la sabbiatura o i bagni chimici.

Per garantire la purezza assoluta

Un ambiente sotto vuoto è privo di contaminanti atmosferici come ossigeno, azoto e vapore acqueo. Ciò impedisce a questi elementi di reagire con la superficie del metallo, il che è fondamentale per leghe sensibili utilizzate nelle industrie aerospaziale, medica ed elettronica.

Per migliorare le prestazioni delle parti

Prevenendo le reazioni superficiali, la tempra sotto vuoto assicura che le proprietà metallurgiche della superficie siano identiche a quelle del nucleo del materiale. Ciò può portare a migliori caratteristiche prestazionali, inclusa una maggiore resistenza alla corrosione e una prevedibile durata all'usura.

Per ottenere una precisa uniformità della temperatura

I forni a vuoto forniscono un ambiente di riscaldamento estremamente stabile e uniforme. Questo controllo preciso assicura che ogni parte in un lotto, indipendentemente dalla sua posizione, riceva esattamente lo stesso trattamento termico, portando a proprietà meccaniche altamente coerenti e ripetibili.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, la tempra sotto vuoto non è la scelta predefinita per ogni applicazione a causa di diverse considerazioni pratiche.

Costi di attrezzatura e operativi più elevati

I forni a vuoto sono significativamente più complessi e costosi da acquistare e mantenere rispetto ai forni ad atmosfera convenzionale. Il processo di creazione del vuoto per ogni ciclo consuma anche più energia e tempo.

Tempi di ciclo complessivi più lenti

Anche se il riscaldamento stesso può essere efficiente, la necessità di pompare la camera per creare il vuoto aggiunge tempo all'inizio di ogni ciclo. Per parti ad alto volume e basso costo, questo può essere un collo di bottiglia nella produzione.

Non sempre necessario

Per molti componenti generici, un sottile strato di ossido superficiale è perfettamente accettabile o facilmente rimovibile. In questi casi, la spesa e la complessità aggiuntive della lavorazione sotto vuoto semplicemente non sono giustificate.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di tempra appropriato dipende interamente dai requisiti del componente finale.

- Se il tuo obiettivo principale è la massima prestazione e una finitura impeccabile: La tempra sotto vuoto è la scelta superiore, specialmente per l'aerospaziale, il settore medico o gli utensili ad alte prestazioni dove l'integrità della superficie non è negoziabile.

- Se il tuo obiettivo principale è la tenacità generica e l'efficienza dei costi: La tempra in atmosfera convenzionale è spesso sufficiente, a condizione che una leggera decolorazione superficiale o la necessità di un processo di pulizia secondario siano accettabili.

- Se la tua parte deve avere zero contaminazione superficiale: Il processo sotto vuoto è l'unico modo per garantire un componente privo di ossidi e nitruri che possono formarsi in un'atmosfera standard.

In definitiva, scegliere la tempra sotto vuoto è una decisione che privilegia la perfezione metallurgica e la purezza della superficie rispetto a costi operativi inferiori.

Tabella riassuntiva:

| Aspetto | Tempra sotto vuoto | Tempra convenzionale |

|---|---|---|

| Finitura superficiale | Brillante, pulita, senza ossidazione | Superficie scura, con scaglie (ossidazione) |

| Ambiente | Vuoto senza ossigeno | Atmosfera standard (aria) |

| Beneficio primario | Purezza, nessuna contaminazione, proprietà precise | Efficace in termini di costi per parti non critiche |

| Ideale per | Aerospaziale, medico, utensili ad alte prestazioni | Componenti generici |

Hai bisogno di un trattamento termico di precisione per i tuoi componenti critici?

In KINTEK, siamo specializzati in soluzioni avanzate di lavorazione termica, inclusa la tempra sotto vuoto. I nostri forni a vuoto all'avanguardia assicurano che le tue parti metalliche raggiungano il perfetto equilibrio tra durezza e tenacità con una finitura immacolata e priva di ossidi, eliminando la necessità di pulizie secondarie e garantendo prestazioni superiori.

Che tu sia nel settore aerospaziale, della produzione di dispositivi medici o degli utensili ad alte prestazioni, l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio è il tuo partner per qualità e affidabilità.

Contatta i nostri esperti oggi per discutere come la tempra sotto vuoto può migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Dove viene utilizzata la colata sottovuoto? Un ponte verso prototipi di alta qualità e produzione a basso volume

- Quali sono le conseguenze tecniche del mancato mantenimento di confini distinti in un forno? Controllo Avanzato dei Processi

- Quanto tempo richiede la brasatura a induzione? Ottieni giunti perfetti in pochi secondi o minuti

- Quali sono i diversi schemi di progettazione e i mezzi comuni utilizzati per il raffreddamento a gas nei forni sottovuoto? Ottimizza il tuo processo di trattamento termico

- Qual è l'importanza delle perdite in un sistema a vuoto? Prevenire la contaminazione e il fallimento del processo

- Come funziona la deposizione fisica da vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Quali sono i vantaggi di un forno per trattamenti termici? Ottenere un controllo preciso sulle proprietà dei materiali

- Perché la polvere di ZnS deve subire un trattamento termico in forno prima della sinterizzazione? Eliminare le impurità per ceramiche superiori