In parole semplici, la nitrurazione sotto vuoto è un processo di trattamento termico altamente controllato che utilizza un ambiente a bassa pressione (vuoto) per diffondere l'azoto sulla superficie di un pezzo in acciaio o lega. Questo crea uno strato superficiale estremamente duro e resistente all'usura, noto come pacchetto, senza alterare le proprietà del nucleo del materiale. È un'evoluzione moderna della tradizionale nitrurazione in atmosfera controllata, progettata per maggiore precisione, velocità e qualità.

Il vantaggio principale della nitrurazione sotto vuoto non è solo quello di rendere i pezzi più duri; si tratta di ottenere tale durezza con un'eccezionale uniformità e controllo, specialmente su componenti con forme complesse, rendendola una scelta superiore per applicazioni ad alte prestazioni.

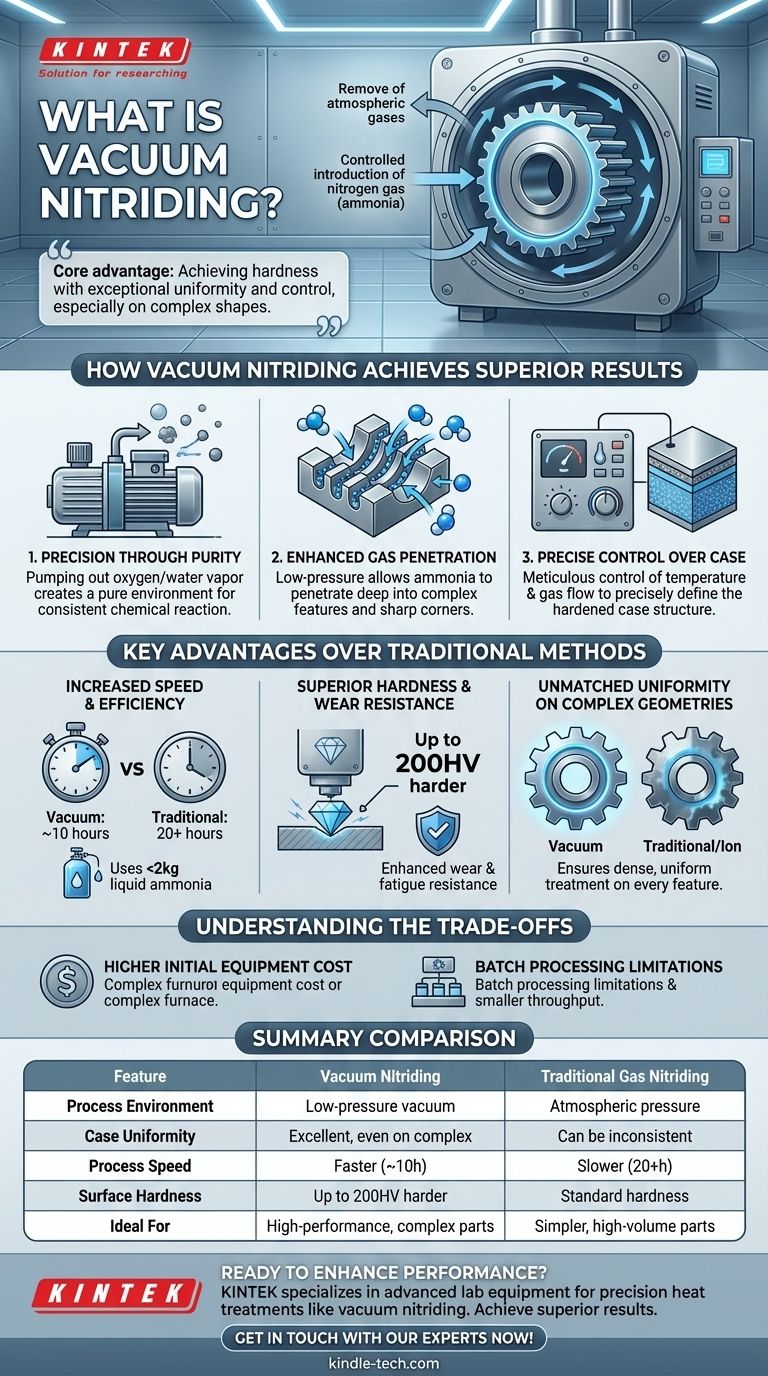

Come la nitrurazione sotto vuoto ottiene risultati superiori

La nitrurazione sotto vuoto perfeziona il processo tradizionale di nitrurazione in atmosfera controllata rimuovendo prima l'atmosfera dal forno. Questa fase iniziale di vuoto è fondamentale e fornisce diversi vantaggi chiave che portano a un risultato di qualità superiore.

Precisione attraverso la purezza

Eliminando i gas atmosferici come ossigeno e vapore acqueo, il processo crea un ambiente puro. Quando viene introdotto il gas di nitrurazione (tipicamente ammoniaca), può reagire direttamente con la superficie dell'acciaio senza interferenze da contaminanti.

Ciò porta a una reazione chimica più prevedibile e coerente, con conseguente superficie più pulita e uno strato temprato più uniforme.

Penetrazione del gas migliorata

L'ambiente a bassa pressione consente al gas ammoniaca di penetrare in profondità nelle caratteristiche complesse. Questo è un vantaggio significativo rispetto ad altri metodi.

La nitrurazione sotto vuoto assicura che angoli acuti, piccoli fori, fessure profonde e superfici dense siano tutti trattati in modo uniforme. Questa copertura completa previene punti deboli e garantisce prestazioni costanti su tutto il pezzo.

Controllo preciso dello strato superficiale (Case Layer)

Il processo consente un controllo meticoloso della temperatura e del flusso di gas. Ciò offre agli ingegneri la possibilità di definire con precisione la struttura dello strato temprato, inclusa lo spessore dello "strato bianco" (uno strato composto sulla superficie stessa).

Questo livello di controllo è essenziale per le applicazioni in cui la fragilità deve essere evitata e sono richieste specifiche caratteristiche di usura o fatica.

Vantaggi chiave rispetto ai metodi tradizionali

Se confrontati direttamente con metodi più datati come la nitrurazione convenzionale in atmosfera o la nitrurazione ionica, i vantaggi del processo sotto vuoto diventano chiari e misurabili.

Velocità ed efficienza maggiori

La nitrurazione sotto vuoto può essere significativamente più veloce. Ad esempio, ottenere uno strato temprato di 0,3 mm può richiedere appena 10 ore, rispetto alle oltre 20 ore della nitrurazione tradizionale in atmosfera.

È anche molto più efficiente nell'uso delle risorse, consumando meno di 2 kg di ammoniaca liquida per un ciclo tipico, mentre la nitrurazione continua in atmosfera può consumare oltre 1 kg all'ora.

Durezza e resistenza all'usura superiori

Lo strato nitrurato risultante è dimostrabilmente più duro. I pezzi trattati con nitrurazione sotto vuoto a 530°C possono essere fino a 200HV più duri di quelli trattati con nitrurazione in atmosfera a una temperatura simile.

Questa maggiore durezza si traduce direttamente in una maggiore resistenza all'usura, all'abrasione e alla fatica, prolungando la vita utile del componente.

Uniformità impareggiabile su geometrie complesse

È qui che la nitrurazione sotto vuoto eccelle veramente. Offre una migliore uniformità della temperatura e qualità superficiale persino rispetto alla nitrurazione ionica, specialmente su pezzi intricati.

Il processo assicura che ogni caratteristica, non importa quanto piccola o difficile da raggiungere, riceva un trattamento denso e uniforme.

Comprendere i compromessi

Nessun processo è perfetto per ogni situazione. Sebbene la nitrurazione sotto vuoto offra significativi vantaggi prestazionali, è importante considerare i suoi limiti per prendere una decisione informata.

Costo iniziale dell'attrezzatura più elevato

I forni sottovuoto e i relativi sistemi di controllo sono più complessi e costosi delle attrezzature utilizzate per la nitrurazione convenzionale in atmosfera. Ciò può tradursi in un costo per pezzo più elevato, specialmente per componenti più semplici.

Limitazioni dell'elaborazione a lotti

La nitrurazione sotto vuoto è un processo a lotti. Sebbene ideale per componenti di alto valore, potrebbe non offrire la stessa produttività elevata di alcune operazioni di nitrurazione in atmosfera continua su larga scala. Ciò la rende meno adatta per pezzi prodotti in serie a basso costo dove la velocità del processo è il motore principale.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la nitrurazione sotto vuoto dovrebbe basarsi sui requisiti prestazionali specifici del tuo componente.

- Se la tua priorità principale sono le alte prestazioni e le geometrie complesse: La nitrurazione sotto vuoto è la scelta chiara per la sua uniforme superiore, durezza e controllo su pezzi come ingranaggi di precisione, stampi e componenti di trasmissione.

- Se la tua priorità principale è la produzione a basso costo e ad alto volume di pezzi semplici: La nitrurazione tradizionale in atmosfera potrebbe essere una soluzione più economica dove non è richiesto il massimo livello di precisione assoluta.

- Se la tua priorità principale è massimizzare la velocità e la durezza superficiale: La nitrurazione sotto vuoto offre un vantaggio misurabile sia nel tempo di processo che nella qualità dello strato temprato finale.

In definitiva, la nitrurazione sotto vuoto rappresenta un passaggio da un trattamento termico di massa a un processo di ingegneria superficiale di precisione per componenti che richiedono la massima affidabilità.

Tabella riassuntiva:

| Caratteristica | Nitrurazione sotto vuoto | Nitrurazione tradizionale in atmosfera |

|---|---|---|

| Ambiente di processo | Vuoto a bassa pressione | Pressione atmosferica |

| Uniformità dello strato (Case Uniformity) | Eccellente, anche su forme complesse | Può essere incoerente |

| Velocità di processo | Più veloce (es. ~10 ore per strato di 0,3 mm) | Più lenta (es. 20+ ore per strato di 0,3 mm) |

| Durezza superficiale | Fino a 200HV più duro | Durezza standard |

| Ideale per | Componenti complessi ad alte prestazioni | Pezzi più semplici e ad alto volume |

Pronto a migliorare le prestazioni e la durata dei tuoi componenti critici?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni per trattamenti termici di precisione come la nitrurazione sotto vuoto. La nostra esperienza aiuta i laboratori e i produttori a ottenere una durezza superficiale superiore, resistenza all'usura e uniformità senza pari su pezzi complessi.

Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e portare avanti i tuoi progetti.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Verticale da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali