In breve, la tempra sotto vuoto è un processo di trattamento termico ad alte prestazioni in cui il metallo viene riscaldato in un vuoto e quindi raffreddato rapidamente (temprato) con un gas inerte. Questo ambiente controllato e privo di ossigeno previene reazioni superficiali indesiderate come l'ossidazione e la decarburazione, risultando in un pezzo pulito, brillante, con proprietà meccaniche superiori e minima distorsione.

Il vantaggio critico della tempra sotto vuoto non è il calore in sé, ma l'ambiente in cui viene applicato. Rimuovendo l'aria e altri gas reattivi, il processo protegge l'integrità superficiale e la composizione chimica del materiale, producendo componenti più resistenti, puliti e dimensionalmente stabili rispetto a quelli trattati in atmosfere tradizionali.

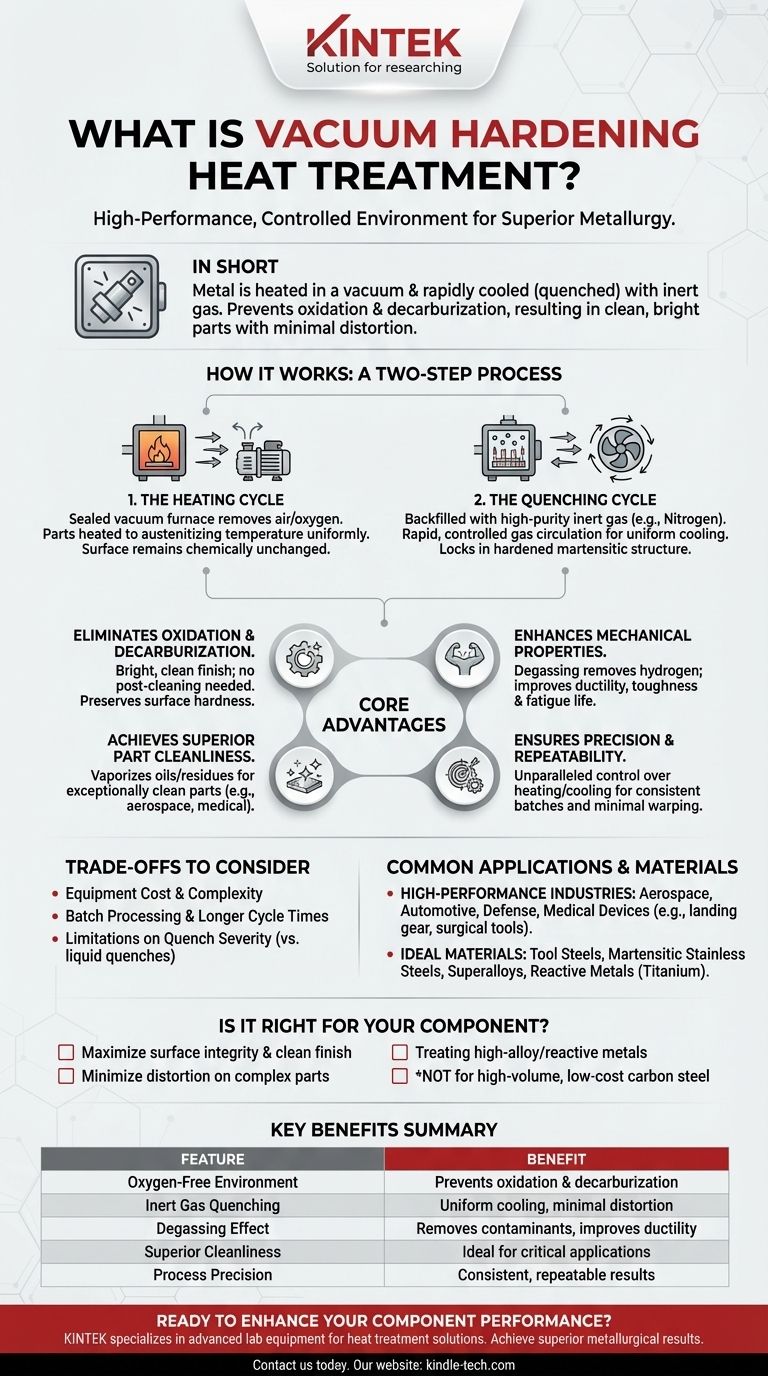

Come funziona la tempra sotto vuoto: un processo in due fasi

Al suo interno, la tempra sotto vuoto è una sequenza attentamente controllata di riscaldamento e raffreddamento progettata per alterare la microstruttura di un materiale al fine di ottenere la durezza e la resistenza desiderate. Il processo è definito da due fasi critiche.

Il ciclo di riscaldamento: protezione del materiale

Innanzitutto, i componenti vengono caricati in un forno a vuoto sigillato. L'aria viene pompata fuori per creare un quasi-vuoto, eliminando ossigeno e altri gas che potrebbero reagire con la superficie metallica calda.

I pezzi vengono quindi riscaldati a una specifica temperatura di austenitizzazione, che varia a seconda della lega. Il vuoto assicura che questo riscaldamento sia uniforme e che la superficie del materiale rimanga chimicamente inalterata.

Il ciclo di tempra: blocco della durezza

Una volta che il materiale è alla temperatura corretta, deve essere raffreddato rapidamente per bloccare la struttura martensitica temprata. Ciò si ottiene riempiendo il forno con un gas inerte ad alta purezza, come azoto o argon.

Potenti ventilatori fanno circolare questo gas ad alta pressione, rimuovendo rapidamente e uniformemente il calore dai componenti. La pressione e la velocità del gas possono essere controllate con precisione per gestire la velocità di raffreddamento e minimizzare lo shock termico o la distorsione.

I principali vantaggi di un ambiente sotto vuoto

Scegliere di eseguire la tempra sotto vuoto è una decisione ingegneristica deliberata. I benefici derivano direttamente dall'eliminazione dell'influenza dell'atmosfera sul metallo ad alte temperature.

Eliminazione dell'ossidazione e della decarburazione

Questo è il beneficio più significativo. Senza ossigeno presente, la superficie del pezzo non può ossidarsi, risultando in una finitura brillante e pulita che spesso non richiede successiva pulizia o lavorazione. Previene anche la decarburazione – la perdita di carbonio dalla superficie dell'acciaio – che preserva la durezza e la resistenza all'usura progettate del materiale.

Miglioramento delle proprietà meccaniche

L'ambiente sotto vuoto estrae attivamente contaminanti, come idrogeno e altri gas intrappolati, dal materiale. Questo processo di degassaggio riduce il rischio di infragilimento da idrogeno, migliorando la duttilità complessiva, la tenacità e la vita a fatica del componente.

Raggiungimento di una pulizia superiore dei pezzi

La combinazione di calore elevato e vuoto vaporizza e rimuove i contaminanti superficiali come oli e residui dalle fasi di produzione precedenti. Ciò si traduce in un pezzo eccezionalmente pulito, fondamentale per applicazioni in settori come l'aerospaziale e i dispositivi medici.

Garanzia di precisione e ripetibilità

I forni a vuoto offrono un controllo ineguagliabile sui cicli di riscaldamento e raffreddamento. Questa precisione porta a risultati altamente coerenti e ripetibili da lotto a lotto, mentre la tempra a gas uniforme minimizza le sollecitazioni interne che causano la deformazione o la distorsione dei pezzi.

Comprendere i compromessi

Sebbene potente, la tempra sotto vuoto non è la soluzione universale per tutte le applicazioni. È un processo specializzato con considerazioni specifiche.

Costo e complessità dell'attrezzatura

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai tradizionali forni atmosferici. Sono macchine complesse che richiedono conoscenze specialistiche per il funzionamento e la manutenzione.

Elaborazione in lotti e tempi di ciclo

La tempra sotto vuoto è intrinsecamente un processo a lotti. Il tempo necessario per pompare la camera, eseguire il ciclo termico e raffreddare il forno può comportare tempi di consegna complessivi più lunghi rispetto ai metodi di trattamento termico continuo e non sotto vuoto.

Limitazioni sulla severità della tempra

Sebbene la moderna tempra a gas ad alta pressione sia estremamente efficace, potrebbe non raggiungere le stesse velocità di raffreddamento estreme delle tempra liquide aggressive (ad esempio, acqua o alcuni oli). Per alcuni componenti con sezioni molto spesse realizzati con leghe a bassa temprabilità, una tempra liquida potrebbe essere ancora necessaria.

Applicazioni e materiali comuni

I vantaggi unici della tempra sotto vuoto la rendono la scelta preferita per i componenti in cui prestazioni, affidabilità e precisione non sono negoziabili.

Industrie ad alte prestazioni

Settori come aerospaziale, automobilistico, difesa e produzione di dispositivi medici si affidano fortemente al trattamento termico sotto vuoto. È essenziale per componenti critici come carrelli di atterraggio, parti di motori, utensili ad alte prestazioni e strumenti chirurgici.

Materiali candidati ideali

Questo processo è particolarmente efficace per i materiali ad alta lega. I candidati comuni includono acciai per utensili (per lavori a caldo e a freddo), acciai inossidabili martensitici, superleghe (a base di ferro-nichel o cobalto) e metalli reattivi come il titanio.

La tempra sotto vuoto è giusta per il tuo componente?

Fare la scelta giusta dipende interamente dai requisiti specifici del tuo pezzo e della sua applicazione.

- Se il tuo obiettivo principale è la massima integrità superficiale e una finitura pulita e brillante: la tempra sotto vuoto è la scelta ideale, poiché previene l'ossidazione ed elimina la necessità di pulizia post-trattamento.

- Se il tuo obiettivo principale è minimizzare la distorsione su pezzi complessi o a parete sottile: il riscaldamento uniforme e la tempra a gas controllata di un processo sotto vuoto offrono una stabilità dimensionale superiore.

- Se il tuo obiettivo principale è trattare acciai ad alta lega, superleghe o metalli reattivi: l'ambiente protettivo e inerte di un forno a vuoto è spesso l'unico modo per processare correttamente questi materiali sensibili.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di semplici parti in acciaio al carbonio: la tempra atmosferica tradizionale o a induzione potrebbe fornire una soluzione più economica.

In definitiva, la tempra sotto vuoto offre un risultato metallurgico superiore controllando con precisione ogni variabile del processo di trattamento termico.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio |

|---|---|

| Ambiente privo di ossigeno | Previene l'ossidazione superficiale e la decarburazione. |

| Tempra a gas inerte | Garantisce un raffreddamento uniforme con minima distorsione. |

| Effetto degassante | Rimuove i contaminanti, migliorando la duttilità e la vita a fatica. |

| Pulizia superiore dei pezzi | Vaporizza oli e residui superficiali; ideale per aerospaziale e dispositivi medici. |

| Precisione del processo | Fornisce risultati altamente ripetibili e coerenti lotto dopo lotto. |

Pronto a migliorare le prestazioni dei tuoi componenti con la tempra sotto vuoto di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per esigenze di laboratorio impegnative. La nostra esperienza nelle soluzioni di trattamento termico può aiutarti a ottenere risultati metallurgici superiori, garantendo che i tuoi pezzi siano più resistenti, più puliti e più affidabili.

Contattaci oggi per discutere come i nostri forni a vuoto e i materiali di consumo possono soddisfare le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale