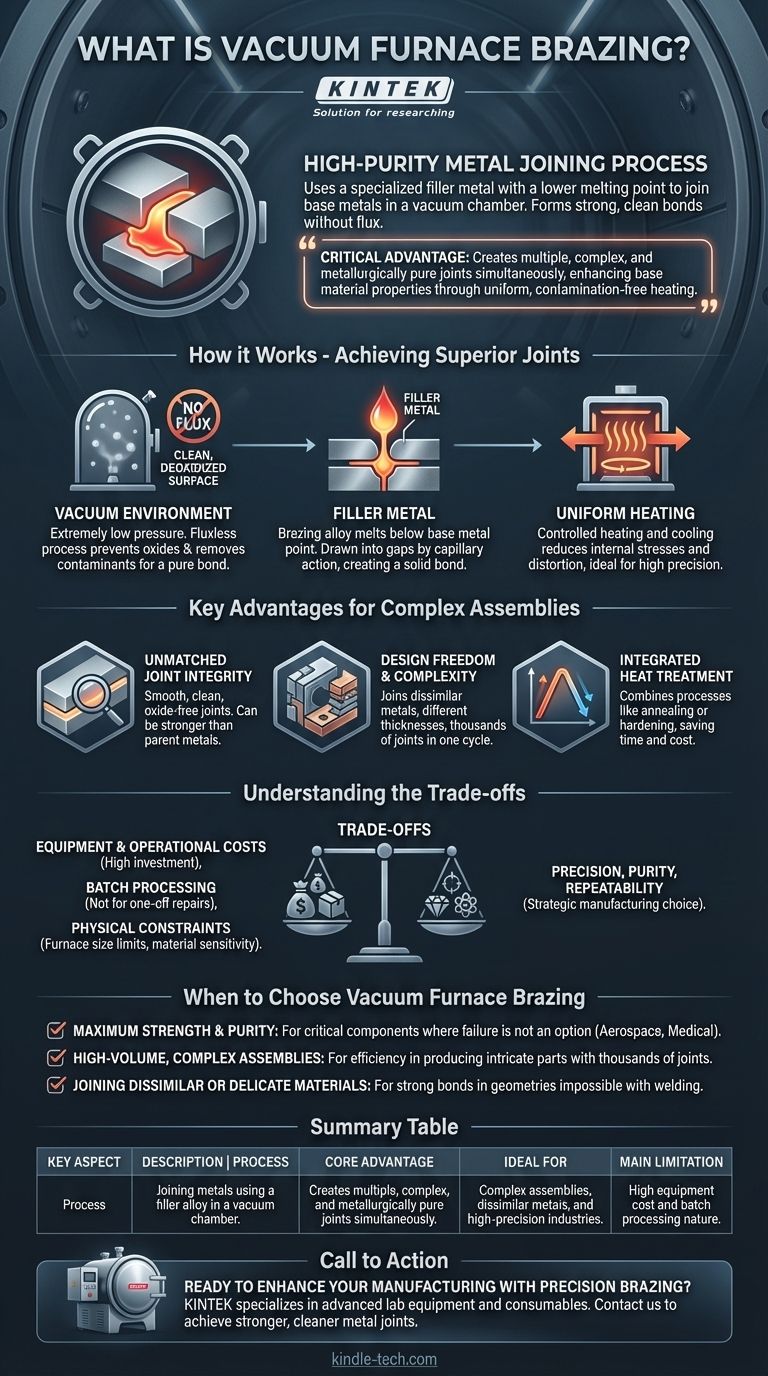

In sostanza, la brasatura in forno a vuoto è un processo di giunzione metallica ad alta purezza. Utilizza un metallo d'apporto specializzato con un punto di fusione inferiore per unire due o più componenti in metallo base all'interno di una camera a vuoto. L'intero assemblaggio viene riscaldato uniformemente, facendo sì che il metallo d'apporto si sciolga, fluisca nelle giunzioni tramite azione capillare e formi legami eccezionalmente forti e puliti al raffreddamento, senza la necessità di fondente chimico.

Il vantaggio critico della brasatura in forno a vuoto non riguarda solo l'unione dei pezzi; è la capacità di creare giunzioni multiple, complesse e metallurgicamente pure contemporaneamente, il tutto migliorando le proprietà dei materiali base attraverso un riscaldamento preciso e uniforme in un ambiente privo di contaminazioni.

Come il Processo Ottiene Giunzioni Superiori

Per comprendere il valore di questo metodo, è necessario apprezzare come i suoi due componenti principali, il vuoto e il forno, lavorino insieme per creare un risultato spesso impossibile con altre tecniche.

Il Ruolo dell'Ambiente a Vuoto

Il processo avviene a pressioni estremamente basse, e questo vuoto è un partecipante attivo, non solo un'impostazione passiva. Crea un processo senza fondente, il che significa che non è necessario alcun fondente chimico corrosivo per pulire i metalli.

Il vuoto stesso impedisce la formazione di ossidi che altrimenti contaminerebbero la giunzione quando riscaldata. Rimuove anche altri contaminanti superficiali, deossidando efficacemente i metalli e garantendo un legame puro e metallurgicamente solido.

La Funzione del Metallo d'Apporto

Viene selezionata una specifica lega di brasatura, o metallo d'apporto, con un punto di fusione inferiore a quello dei componenti che vengono uniti. Questa è una distinzione fondamentale dalla saldatura, poiché i metalli base non vengono mai fusi.

Quando il forno riscalda l'intero assemblaggio, il metallo d'apporto si liquefà e viene attratto negli stretti spazi tra i componenti tramite azione capillare. Si diffonde leggermente nei metalli base, creando un legame solido e permanente man mano che si raffredda e si solidifica.

L'Impatto del Riscaldamento Uniforme

L'utilizzo di un forno per riscaldare l'intero assemblaggio contemporaneamente garantisce l'uniformità della temperatura. Questo ciclo controllato di riscaldamento e raffreddamento riduce drasticamente le sollecitazioni interne e la distorsione comuni con i metodi di riscaldamento localizzato come la brasatura a torcia o la saldatura.

Ciò rende la brasatura in forno a vuoto ideale per assemblaggi di alta precisione in cui il mantenimento di tolleranze ristrette è un imperativo.

Vantaggi Chiave per Assemblaggi Complessi

L'ambiente unico e il metodo della brasatura in forno a vuoto offrono diversi potenti vantaggi, specialmente per applicazioni esigenti nei settori aerospaziale, medicale e delle alte prestazioni.

Integrità della Giunzione Senza Pari

Le giunzioni risultanti sono lisce, pulite e prive di ossidi e residui di fondente che possono compromettere la resistenza e la durata di una connessione. In molti casi, una giunzione brasata progettata correttamente può essere più resistente dei metalli base stessi.

Libertà di Progettazione e Complessità

Questo metodo eccelle dove altri processi falliscono. Consente l'unione di metalli dissimili, spessori di materiale diversi e la creazione di migliaia di giunzioni in un unico ciclo di forno.

È particolarmente adatto per la produzione di assemblaggi delicati o intricati che verrebbero distorti o danneggiati da altri metodi di giunzione.

Trattamento Termico Integrato

Il riscaldamento e il raffreddamento controllati del ciclo di brasatura possono essere progettati per svolgere un doppio compito. Processi come la ricottura o la tempra possono essere combinati direttamente con l'operazione di brasatura, risparmiando tempo e costi significativi eliminando le fasi di post-lavorazione separate.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno a vuoto è un processo industriale specializzato con vincoli specifici che lo rendono inadatto a ogni applicazione.

Costi di Attrezzatura e Operativi

Un forno a vuoto rappresenta un investimento di capitale significativo. Il processo richiede sistemi di controllo precisi e operatori qualificati, rendendolo più costoso per lavori semplici e a basso volume rispetto ai metodi manuali.

Elaborazione a Lotti e Tempi di Ciclo

Questo non è un processo istantaneo. Un ciclo completo prevede il carico, l'evacuazione del vuoto, il riscaldamento alla temperatura, la permanenza, il raffreddamento e lo scarico. Questa natura orientata al lotto significa che è meno adatta per riparazioni rapide e singole e più adatta per cicli di produzione pianificati.

Vincoli Fisici e Materiali

La dimensione dei componenti è fondamentalmente limitata dalle dimensioni della camera del forno. Inoltre, i metalli base devono essere in grado di resistere alla temperatura di brasatura senza subire modifiche metallurgiche negative che ne comprometterebbero le prestazioni.

Quando Scegliere la Brasatura in Forno a Vuoto

La decisione di utilizzare questo processo dovrebbe essere guidata dalle esigenze specifiche del progetto.

- Se la tua priorità principale è la massima resistenza e purezza: Questa è la scelta ideale per componenti critici dove il cedimento della giunzione non è un'opzione, come nella produzione di dispositivi aerospaziali o medicali.

- Se la tua priorità principale sono assemblaggi complessi e ad alto volume: La capacità di creare migliaia di giunzioni pulite e ripetibili contemporaneamente offre un'efficienza senza pari per la produzione di parti intricate.

- Se la tua priorità principale è unire materiali dissimili o delicati: Il riscaldamento uniforme e controllato ti permette di creare legami forti tra materiali o in geometrie che sarebbero impossibili con la saldatura.

In definitiva, la brasatura in forno a vuoto è una scelta strategica di produzione che privilegia la precisione, la purezza e la ripetibilità sopra ogni altra cosa.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Unione di metalli utilizzando una lega d'apporto in una camera a vuoto. |

| Vantaggio Principale | Crea giunzioni multiple, complesse e metallurgicamente pure contemporaneamente. |

| Ideale Per | Assemblaggi complessi, metalli dissimili e industrie di alta precisione. |

| Limitazione Principale | Costo elevato delle attrezzature e natura di elaborazione a lotti. |

Pronto a migliorare la tua produzione con la brasatura di precisione?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi come la brasatura in forno a vuoto. Le nostre soluzioni aiutano i laboratori nei settori aerospaziale, medicale e delle alte prestazioni a ottenere giunzioni metalliche più forti, pulite e affidabili.

Contattaci oggi tramite il nostro Modulo di Contatto per discutere come la nostra esperienza può supportare le tue esigenze di laboratorio specifiche e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura